江蘇常州鍛壓件加工

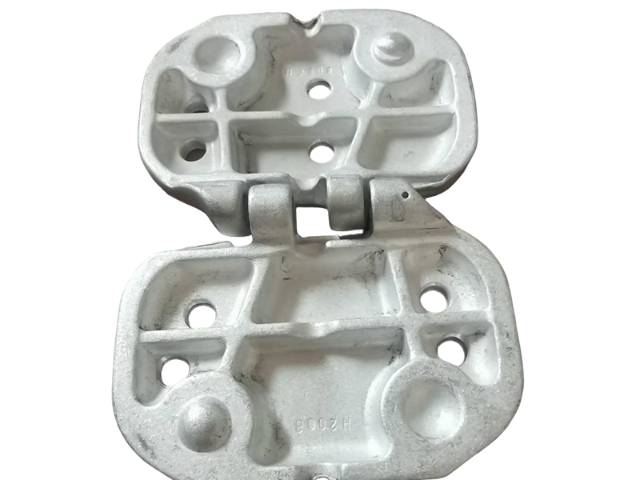

隨著市場對鋁壓鑄件需求持續增長,常州炎能電力有限公司不斷擴大生產規模。公司在現有 6000 平方米廠房基礎上,規劃新建生產車間,增添先進鋁壓鑄與機加工設備,提升整體生產能力。同時,優化人力資源配置,大力招聘與培養專業技術人才,充實研發、生產及管理團隊,以應對日益增長的市場需求,為客戶提供更質量、高效的鋁壓鑄件加工服務。在鋁壓鑄件加工的后處理工序中,常州炎能電力有限公司注重細節處理。對于一些有高精度加工需求的鋁壓鑄件,采用 CNC 精密加工技術,對產品關鍵尺寸與表面進行精細加工,確保產品精度達微米級。在表面處理方面,除常規陽極氧化與粉末噴涂外,還提供微弧氧化等特殊表面處理工藝,使鋁壓鑄件表面形成硬度更高、耐腐蝕性更強的氧化膜,滿足特殊行業對產品表面性能的嚴苛要求。常州炎能電力鍛壓加工電力拉桿,抗拉強度≥800MPa,不易斷裂。江蘇常州鍛壓件加工

熱處理是鍛壓件加工的重要后續環節,其目的是改善鍛件的力學性能,如強度、硬度、韌性、耐磨性等,滿足不同零件的使用要求。根據鍛件的材料和性能需求,常用的熱處理工藝包括退火、正火、淬火、回火等。退火處理可降低鍛件的硬度,消除內應力,改善材料的塑性,為后續的切削加工或進一步成型創造條件,常用于鍛件成型后的預處理或消除加工應力。正火處理能細化鍛件的晶粒,均勻組織,提高鍛件的綜合力學性能,適用于要求較**度和韌性的零件,如汽車連桿、齒輪等。淬火 + 回火是獲得**度、高硬度鍛件的常用工藝,淬火可使鍛件獲得馬氏體組織,提高硬度和強度,但淬火后鍛件脆性較大,需通過回火處理降低脆性,調整硬度和韌性,根據回火溫度的不同,可分為低溫回火(獲得高硬度、高耐磨性)、中溫回火(獲得較高彈性和韌性)、高溫回火(獲得良好的綜合力學性能)。對于一些特殊材料的鍛件,還可能采用滲碳、滲氮等化學熱處理工藝,提高鍛件表面的硬度和耐磨性,如軸承套圈、曲軸等承受摩擦磨損的零件。青海汽配鍛壓件加工精密打孔炎能電力鍛壓件氮化處理,表面硬度 HV800+,耐磨性能優。

鍛壓件加工的工藝卡制定是生產前的關鍵準備,常州炎能電力有限公司建立標準化工藝卡體系。工藝卡包含原材料規格、加熱溫度與保溫時間、鍛造設備、鍛打次數與力度、鍛后冷卻方式、熱處理工藝、檢測標準等內容,由技術部門根據客戶圖紙與 GB/T 12362-2021《鋼質模鍛件 公差與機械加工余量》制定,經審核后下發生產車間。在加工電力閘閥用閥瓣鍛件時,工藝卡明確采用 45# 鋼坯料(φ80mm×150mm),加熱溫度 1150℃,保溫 2 小時,用 630 噸液壓機鍛壓 2 次(***次壓力 400 噸,第二次壓力 500 噸),鍛后坑冷,熱處理為調質處理(硬度 HB220-250),確保各生產環節有章可循,避免工藝偏差導致質量問題 。

水電機組向著大型化、高參數方向發展,其**鍛件如主軸、鏡板等尺寸巨大、技術復雜。常州炎能電力有限公司憑借大型鍛造設備和大規模機加工能力,成功開發并批量生產了用于百萬千瓦級水電機組的大型整鍛主軸。該類鍛件純凈度高、整體強度韌性優異、法蘭與軸身過渡平滑。鏡板鍛件則要求極高的平面度和表面硬度,公司通過使用特殊的鍛造和熱處理工藝結合精密的數控加工,進一步確保了產品的各項性能指標完全滿足大型水輪發電機的苛刻要求。炎能電力鍛壓件防腐蝕涂層處理,耐鹽霧 500h 無銹蝕。

順應新能源、航空航天等行業對輕量化部件的需求,常州炎能電力有限公司打造鋁合金鍛壓件輕量化加工體系,實現性能與重量的優化平衡。公司選用 6061、7075 **度鋁合金材質,采用溫鍛工藝加工,加熱溫度控制在 300-400℃,既保留了鋁合金的輕質特性,又通過鍛壓提升了材質強度,屈服強度可達 350MPa 以上。在模具設計上,采用三維仿真技術優化型腔結構,減少鍛件余量,使材料利用率從傳統工藝的 60% 提升至 85% 以上,大幅降低生產成本。針對鋁合金鍛壓件易氧化的問題,鍛后及時進行陽極氧化處理,表面形成堅硬的氧化膜,同時可根據客戶需求定制不同顏色,兼顧防腐與美觀。該系列鋁合金鍛壓件重量相比傳統鋼制鍛件減輕 40% 以上,已廣泛應用于新能源汽車底盤部件、航空航天支架等領域,助力客戶實現產品輕量化升級。常州炎能電力 5000 噸熱模鍛壓機加工碳鋼件,鍛后硬度 HB220-250,精度高。北京常州鍛壓件加工

鋁合金鍛壓件加工需控制鍛造力,避免因鋁合金強度低,導致鍛件變形超標。江蘇常州鍛壓件加工

熱鍛工藝的溫度控制直接影響鍛壓件質量,常州炎能電力有限公司建立精細的熱鍛溫控體系。公司采用天然氣臺車式加熱爐,配備智能溫控系統,溫度控制精度達 ±5℃,可根據不同材質調整加熱參數:低碳鋼加熱至 1100-1200℃,合金鋼加熱至 1050-1150℃。在加工電力法蘭鍛件時,炎能電力先將 Q345R 鋼坯加熱至 1150℃,保溫 3 小時確保內部溫度均勻,再通過 1200 噸水壓機進行熱鍛成型,成型過程中實時監測鍛件溫度,避免因溫度過低導致鍛裂。鍛后采用等溫冷卻方式,將鍛件從 800℃緩慢冷卻至 200℃,冷卻速度控制在 50℃/h 以內,有效減少法蘭鍛件的變形與內應力,**終法蘭平面度誤差≤0.1mm/m,滿足高壓管道密封要求 。江蘇常州鍛壓件加工

常州炎能電力有限公司,坐落于繁華的江蘇常州孟河鎮,自有廠房占地6000平方米,其中廠房占地4000平方米,機加工車間1500平方米,辦公區域500平米。常州炎能電力有限公司通過了ISO9001質量體系認證,是一家集研發、生產、銷售于一體的企業。我們專注于成品支吊架、管廊托臂,不銹鋼配件,光伏車棚、鋼結構等多元化產品,同時提供鈑金加工、鋁銅壓鑄、鍛壓及CNC精密加工一站式服務。我們擁有完善先進的生產設備和技術團隊,能夠為客戶提供定制化的鋼結構解決方案,以滿足不同的需求。我們的鈑金加工、壓鑄和鍛壓服務,以精確的工藝和嚴格的質量控制,確保每一個產品均符合質量標準。常州炎能電力有限公司始終秉持“客戶至上、質量為先”的理念,致力于通過創新與質優服務提升客戶的競爭力。我們將不斷研發新技術,優化生產流程,為客戶提供更高效、可靠的產品和服務。期待與您攜手合作,共同開創美好的未來!

- 天津支吊架廠家 2025-12-20

- 四川鍛壓件鋁壓鑄件加工激光打標 2025-12-20

- 湖南廠房工業吊扇包安裝 2025-12-20

- 青海電動車鋁壓鑄件加工廠家 2025-12-20

- 陜西4米工業吊扇包安裝 2025-12-20

- 江蘇工廠工業吊扇加工 2025-12-19

- 上海工業吊扇大吊扇 2025-12-19

- 甘肅一站式鈑金加工中心 2025-12-19

- 湖南7.3米工業吊扇供應商 2025-12-19

- 海南摩配鋁壓鑄件加工激光打標 2025-12-19

- 虹口區本地橡膠塑料防水材料廠家直銷 2025-12-20

- 咸寧21.5MM鋼絲繩批發 2025-12-20

- 徐州定制不銹鋼板銷售 2025-12-20

- 四層家用電梯費用明細 2025-12-20

- 長寧區質量智能傳感器電話 2025-12-20

- 天津高科技金屬材料銷售 2025-12-20

- 濟南進口環氧地坪價格咨詢 2025-12-20

- 嘉興雙層彩鋼瓦 2025-12-20

- 四川弧形鋁方通生產廠家 2025-12-20

- 池州酒店固裝木飾面出廠價 2025-12-20