青海一站式鋁壓鑄件加工精密打孔

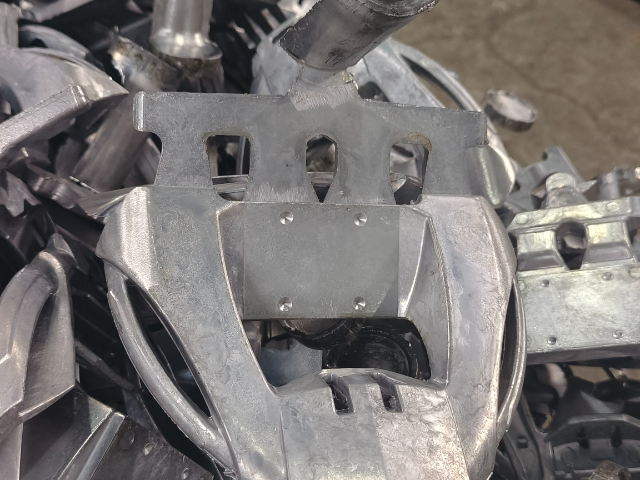

在鋁壓鑄件加工準備階段,鋁錠的預處理至關重要。常州炎能電力有限公司對每一批次鋁錠都進行細致清潔,徹底***表面雜質,防止其混入鋁液,影響**終鑄件質量。借助專業設備對鋁錠實施預熱,精細把控預熱溫度,降低熔煉時的溫度沖擊。這不僅促使鋁液具備良好流動性,注入模具時更為順暢,還能***降低產品出現缺陷的幾率,為后續壓鑄工序的順利開展奠定良好基礎。熔化鋁材料是鋁壓鑄件加工的關鍵環節,常州炎能電力有限公司配備先進的熔爐設備與嚴格的溫度控制系統。熔爐能迅速將鋁錠加熱至約 660°C 的熔點,通過精細的溫控裝置,使鋁液溫度始終維持在適宜區間,避免因溫度異常影響鋁的性能。在鋁液熔化過程中,專業人員實時監控,及時***表面爐渣等雜質,提高鋁液純度,為壓鑄工序提供***的鋁液原料。常州炎能電力 1600 噸伺服壓鑄機,加工電力儀表殼壓射速度 3-5m/s,公差 ±0.1mm。青海一站式鋁壓鑄件加工精密打孔

完成脫模后的鋁壓鑄件,還需進行一系列表面處理與質量檢查工作。常州炎能電力有限公司設有專業的表面處理區域,配備先進設備,通過拋光、去毛刺等工藝,使鋁壓鑄件表面光滑平整,去除銳邊,提升產品安全性與美觀度。此外,公司還提供陽極氧化、粉末噴涂等豐富多樣的表面處理選擇,增強鋁壓鑄件的耐用性與視覺吸引力。在質量檢查方面,炎能電力采用嚴格檢測標準與先進檢測設備,對鋁壓鑄件的表面質量、機械特性及尺寸公差等進行***細致檢測,確保每一件產品都符合***要求。天津江蘇鋁壓鑄件加工工廠常州炎能電力壓鑄機氮氣除氣,鋁液含氫量≤0.15mL/100g,互感器外殼氣孔率低。

常州炎能電力有限公司在鋁壓鑄件模具開發環節具備高精度設計與制造能力,為**鑄件生產奠定基礎。公司技術團隊運用SolidWorks、AutoCAD軟件進行模具3D建模與2D繪圖,重點優化流道、澆口與排氣系統——針對電力設備外殼等復雜結構鑄件,采用扇形澆口確保鋁液均勻填充,設計多組寬5-8mm、深0.05-0.1mm的排氣槽,快速排出型腔內氣體,減少氣泡缺陷。模具材質選用H13熱作模具鋼,經真空淬火(溫度1020℃)與回火(580℃×2h)處理,硬度達HRC44-48,使用壽命超5萬模次。在某10kV電力互感器外殼模具項目中,炎能電力通過模流分析軟件模擬鋁液流動過程,提前修正模具拐角處的流速死角問題,首件鑄件合格率提升至96%,試模周期縮短至7天,遠低于行業平均10天的水平。

在鋁壓鑄件加工中,鋁合金材料的特性與選擇至關重要。鋁合金具有密度小的特點,*為鋼鐵的三分之一左右,這使得鋁壓鑄件能有效實現輕量化,在航空航天、汽車制造等領域優勢***。同時,鋁合金的導電、導熱性能良好,抗氧化腐蝕性能佳,在電子設備、散熱部件等方面應用***。就像常州炎能電力有限公司,會根據不同的產品需求來精細選擇鋁合金材料。例如,對于一些對強度要求較高的電力配件壓鑄件,可能會選用 A380 等鋁合金材料,這類材料具有較好的綜合性能,能滿足產品在實際使用中的強度需求;而對于一些注重散熱性能的壓鑄件,則會優先考慮含硅量較高的鋁合金,以提升散熱效果。鋁壓鑄件加工中模具的設計要點模具在鋁壓鑄件加工中扮演著**角色,其設計要點眾多。首先,模具的型腔設計必須與鋁壓鑄件的**終形狀精確匹配,同時要充分考慮鋁液在型腔中的流動性,合理設置澆口、流道和溢流槽等結構,引導鋁液均勻填充型腔,避免出現缺料、冷隔等缺陷。分型面的選擇也十分關鍵,要盡量減少飛邊的產生,降低后續清理工作量。炎能電力壓鑄機壓射加速度 10-15m/s2,鋁液填充無卷氣。

常州炎能電力有限公司建立全流程質量檢測體系,從原材料到成品實現***管控。原材料入庫時,通過光譜分析儀檢測鋁合金成分,確保材質符合設計要求;加工過程中,首件產品經三坐標測量儀進行全尺寸檢測,關鍵尺寸誤差≤±0.03mm,批量生產時每 20 件抽檢 1 件,同時配備 CCD 視覺檢測系統,自動篩選不合格品,使產品合格率穩定在 99% 以上。對于關鍵部件,如電力傳動件,經 T6 熱處理后進行 X 光檢測,確保內部無≥φ2mm 的缺陷,抗疲勞強度提升 40%。成品出廠前,還需進***密性、水壓等專項測試,如電力箱體焊接后進行 1.2MPa 水壓測試,保壓 30 分鐘無滲漏,確保產品滿足電力設備使用標準。炎能電力壓鑄機料筒加熱功率 15kW,鋁液保溫 650-680℃,流動性好。天津江蘇鋁壓鑄件加工工廠

常州炎能電力定期培訓員工,邀請專業人員授課,提升鋁壓鑄技術水平。青海一站式鋁壓鑄件加工精密打孔

常州炎能電力有限公司在鋁壓鑄件的模具設計與制作環節嚴格把控,確保模具精度與壽命適配批量生產需求。公司采用 H13 熱作模具鋼制作壓鑄模具,經真空淬火處理后硬度達 HRC44-48,表面再進行氮化處理(氮化層厚度 5-8μm),***提升模具耐磨性與抗熱疲勞性,模具使用壽命普遍超過 10 萬模次,遠超行業平均的 8 萬模次水平。在模具設計階段,技術團隊運用模流分析軟件(如 MAGMAsoft)模擬鋁液填充過程,提前排查模具型腔設計缺陷,優化澆口位置與排氣槽結構 —— 例如在電力傳感器外殼模具設計中,通過模流分析將排氣槽深度調整為 0.08mm,寬度 3mm,有效解決鑄件氣泡問題,使鑄件合格率從初始的 85% 提升至 99.2%。同時,模具配備精細定位導柱與導套,配合冷卻水路(間距 100-150mm),確保每模鑄件尺寸一致性,導柱導套配合間隙控制在 0.01-0.02mm,避免模具磨損導致的鑄件尺寸偏差。青海一站式鋁壓鑄件加工精密打孔

常州炎能電力有限公司,坐落于繁華的江蘇常州北區孟河鎮,自有廠房占地6000平方米,其中廠房占地4000平方米,機加工車間1500平方米,辦公區域500平米。常州炎能電力有限公司通過了ISO9001質量體系認證,是一家集研發、生產、銷售于一體的企業。

我們專注于提供鈑金加工、鋁銅壓鑄、鍛壓及CNC精密加工一站式服務。

我司配備3KW,12KW激光割,2臺剪板機,2臺鋸床,3臺切割機,2臺4米折彎機,20臺沖床,1臺鍛壓機,3臺壓鑄機,12臺CNC鉆攻,2臺數控車床。

我們擁有完善先進的生產設備和技術團隊,能夠為客戶提供定制化的鋼結構解決方案,以滿足不同的需求。我們的鈑金加工、壓鑄和鍛壓服務,以精確的工藝和嚴格的質量控制,確保每一個產品均符合質量標準。常州炎能電力有限公司始終秉持“客戶至上、質量為先”的理念,致力于通過創新與質優服務提升客戶的競爭力。我們將不斷研發新技術,優化生產流程,為客戶提供更高效、可靠的產品和服務。期待與您攜手合作,共同開創美好的未來!

- 天津支吊架廠家 2025-12-20

- 四川鍛壓件鋁壓鑄件加工激光打標 2025-12-20

- 湖南廠房工業吊扇包安裝 2025-12-20

- 青海電動車鋁壓鑄件加工廠家 2025-12-20

- 陜西4米工業吊扇包安裝 2025-12-20

- 江蘇工廠工業吊扇加工 2025-12-19

- 上海工業吊扇大吊扇 2025-12-19

- 甘肅一站式鈑金加工中心 2025-12-19

- 湖南7.3米工業吊扇供應商 2025-12-19

- 海南摩配鋁壓鑄件加工激光打標 2025-12-19

- 南京質量建筑物清潔服務圖片 2025-12-20

- 虹口區本地橡膠塑料防水材料廠家直銷 2025-12-20

- 咸寧21.5MM鋼絲繩批發 2025-12-20

- 徐州定制不銹鋼板銷售 2025-12-20

- 四層家用電梯費用明細 2025-12-20

- 長寧區質量智能傳感器電話 2025-12-20

- 天津高科技金屬材料銷售 2025-12-20

- 濟南進口環氧地坪價格咨詢 2025-12-20

- 嘉興雙層彩鋼瓦 2025-12-20

- 河北高彈性高分子異形件定制加工服務 2025-12-20