江蘇鉆攻鋁壓鑄件加工激光打標

鋁壓鑄件加工的自動化升級,常州炎能電力有限公司持續投入提升生產效率。公司引入工業互聯網平臺,實現壓鑄機、熔煉爐、檢測設備的數據聯網,實時監控生產參數(溫度、壓力、產量),通過大數據分析優化工藝參數,減少廢品率;同時采用機器人替代人工完成鑄件取件、清理、搬運等重復性工作,車間自動化率達 70% 以上。在批量生產電力儀表外殼鋁壓鑄件時,通過自動化系統,將生產周期從原來的 30s / 件縮短至 22s / 件,單日產量提升 25%,同時人工成本降低 40%,實現高效低成本生產 。常州炎能電力壓鑄機模流分析優化,變頻器外殼填充均勻,無縮孔。江蘇鉆攻鋁壓鑄件加工激光打標

踐行綠色生產理念,常州炎能電力有限公司在鋁壓鑄件加工過程中實現環保與效益雙贏。公司引進節能型壓鑄機,比傳統設備省電 25%,同時配備廢氣收集與凈化系統,凈化率≥95%,符合環保排放標準。在材料利用上,鋁渣回收率達 90% 以上,重熔后重新用于小型鑄件加工,減少資源浪費;表面處理產生的廢水經中和、沉淀、過濾等工藝處理后循環利用,水資源循環利用率達 60%。通過綠色生產工藝,公司單位產品能耗降低 15%,每年減少固廢排放 10 噸以上,先后獲得 “常州市綠色工廠”“環保誠信企業” 等稱號,為客戶提供環保合規的產品,助力客戶實現綠色發展目標。天津鋁型材鋁壓鑄件加工廠家炎能電力鋁壓鑄機模溫機控 180-220℃,新能源充電樁殼體無冷隔缺陷。

陽極氧化是鋁壓鑄件常用的表面處理工藝,常州炎能電力有限公司為客戶提供多樣化陽極氧化方案。公司的陽極氧化生產線可實現本色、黑色、銀色等多種顏色處理,氧化膜厚度控制在 10-20μm,耐鹽霧測試可達 480 小時以上。加工流程如下:先將鑄件放入除油槽(溫度 50-60℃,除油劑濃度 5%-8%)去除表面油污;再經酸洗槽(硝酸濃度 10%-15%)去除氧化皮;隨后放入氧化槽(硫酸濃度 18%-22%,溫度 18-22℃),通 1.5-2A/dm2 的電流生成氧化膜;***通過封孔劑(鎳鹽濃度 0.8%-1.2%)封閉氧化膜孔隙。在為戶外電力配電箱鋁壓鑄件做陽極氧化時,炎能電力會額外增加一道噴砂預處理工序,使鑄件表面形成均勻砂面,提升氧化膜的附著力與外觀質感 。

常州炎能電力有限公司在鋁壓鑄件模具開發環節具備高精度設計與制造能力,為**鑄件生產奠定基礎。公司技術團隊運用SolidWorks、AutoCAD軟件進行模具3D建模與2D繪圖,重點優化流道、澆口與排氣系統——針對電力設備外殼等復雜結構鑄件,采用扇形澆口確保鋁液均勻填充,設計多組寬5-8mm、深0.05-0.1mm的排氣槽,快速排出型腔內氣體,減少氣泡缺陷。模具材質選用H13熱作模具鋼,經真空淬火(溫度1020℃)與回火(580℃×2h)處理,硬度達HRC44-48,使用壽命超5萬模次。在某10kV電力互感器外殼模具項目中,炎能電力通過模流分析軟件模擬鋁液流動過程,提前修正模具拐角處的流速死角問題,首件鑄件合格率提升至96%,試模周期縮短至7天,遠低于行業平均10天的水平。常州炎能電力壓鑄機鋁件加工后,進行 X 光檢測,內部無≥φ2mm 缺陷。

在鋁壓鑄件加工中,鋁合金材料的特性與選擇至關重要。鋁合金具有密度小的特點,*為鋼鐵的三分之一左右,這使得鋁壓鑄件能有效實現輕量化,在航空航天、汽車制造等領域優勢***。同時,鋁合金的導電、導熱性能良好,抗氧化腐蝕性能佳,在電子設備、散熱部件等方面應用***。就像常州炎能電力有限公司,會根據不同的產品需求來精細選擇鋁合金材料。例如,對于一些對強度要求較高的電力配件壓鑄件,可能會選用 A380 等鋁合金材料,這類材料具有較好的綜合性能,能滿足產品在實際使用中的強度需求;而對于一些注重散熱性能的壓鑄件,則會優先考慮含硅量較高的鋁合金,以提升散熱效果。鋁壓鑄件加工中模具的設計要點模具在鋁壓鑄件加工中扮演著**角色,其設計要點眾多。首先,模具的型腔設計必須與鋁壓鑄件的**終形狀精確匹配,同時要充分考慮鋁液在型腔中的流動性,合理設置澆口、流道和溢流槽等結構,引導鋁液均勻填充型腔,避免出現缺料、冷隔等缺陷。分型面的選擇也十分關鍵,要盡量減少飛邊的產生,降低后續清理工作量。炎能電力具備完善的檢測實驗室,可進行力學性能及金相分析。江蘇鉆攻鋁壓鑄件加工激光打標

常州炎能電力壓鑄機沖頭潤滑自動補給,減少磨損,延長壽命 20%。江蘇鉆攻鋁壓鑄件加工激光打標

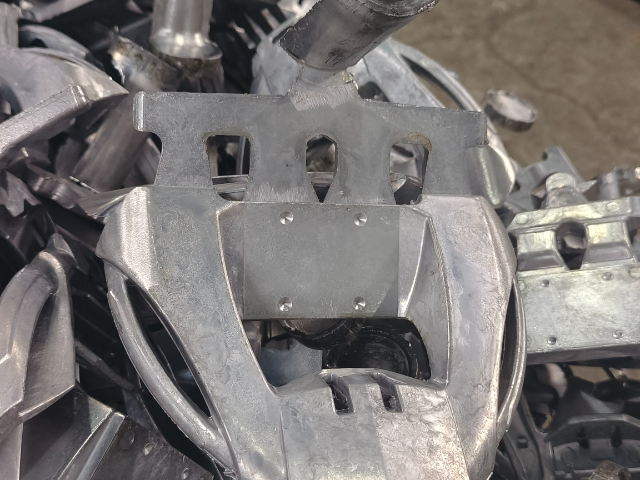

常州炎能電力有限公司在鋁壓鑄件加工的**設備配置上,始終以高精度、高效率為標準,引進多臺 1600 噸、2000 噸及 3000 噸伺服壓鑄機,覆蓋從小型精密件到大型結構件的全范圍加工需求。其中 1600 噸伺服壓鑄機配備閉環控制系統,能實時監測并調整壓射力、壓射速度與保壓時間,壓射速度可精細控制在 3-8m/s,壓射比壓范圍 80-120MPa,適配電力儀表外殼、連接器等中小型鋁壓鑄件加工。在某電力儀表外殼批量生產項目中,該設備實現每分鐘 12 件的生產效率,鑄件尺寸公差控制在 ±0.1mm,表面粗糙度 Ra≤1.6μm,無需后續大量切削加工即可滿足裝配要求。同時,設備配備自動給湯機與六軸取件機器人,給湯量誤差≤±2%,取件時間縮短至 10 秒 / 件,不僅減少人工干預導致的誤差,還將生產安全性提升至 99.8%,有效降低工傷風險。江蘇鉆攻鋁壓鑄件加工激光打標

常州炎能電力有限公司,坐落于繁華的江蘇常州北區孟河鎮,自有廠房占地6000平方米,其中廠房占地4000平方米,機加工車間1500平方米,辦公區域500平米。常州炎能電力有限公司通過了ISO9001質量體系認證,是一家集研發、生產、銷售于一體的企業。

我們專注于提供鈑金加工、鋁銅壓鑄、鍛壓及CNC精密加工一站式服務。

我司配備3KW,12KW激光割,2臺剪板機,2臺鋸床,3臺切割機,2臺4米折彎機,20臺沖床,1臺鍛壓機,3臺壓鑄機,12臺CNC鉆攻,2臺數控車床。

我們擁有完善先進的生產設備和技術團隊,能夠為客戶提供定制化的鋼結構解決方案,以滿足不同的需求。我們的鈑金加工、壓鑄和鍛壓服務,以精確的工藝和嚴格的質量控制,確保每一個產品均符合質量標準。常州炎能電力有限公司始終秉持“客戶至上、質量為先”的理念,致力于通過創新與質優服務提升客戶的競爭力。我們將不斷研發新技術,優化生產流程,為客戶提供更高效、可靠的產品和服務。期待與您攜手合作,共同開創美好的未來!

- 天津鋁型材鋁壓鑄件加工廠家 2025-12-20

- 天津支吊架廠家 2025-12-20

- 安徽江浙滬鋁壓鑄件加工中心 2025-12-20

- 重慶工廠支吊架供應商 2025-12-20

- 四川鍛壓件鋁壓鑄件加工激光打標 2025-12-20

- 湖南廠房工業吊扇包安裝 2025-12-20

- 青海電動車鋁壓鑄件加工廠家 2025-12-20

- 陜西4米工業吊扇包安裝 2025-12-20

- 江蘇鉆攻鋁壓鑄件加工激光打標 2025-12-20

- 江蘇工廠工業吊扇加工 2025-12-19

- 閔行區選擇園林綠化工程施工廠家電話 2025-12-20

- 江蘇光伏反應燒結碳化硅 2025-12-20

- 南京I型櫥柜廠家 2025-12-20

- 金山區品牌交通反光標志按需定制 2025-12-20

- 虹口室內辦公室裝修廠家 2025-12-20

- 錫山區無縫管特點 2025-12-20

- 南京質量建筑物清潔服務圖片 2025-12-20

- 虹口區本地橡膠塑料防水材料廠家直銷 2025-12-20

- 咸寧21.5MM鋼絲繩批發 2025-12-20

- 徐州定制不銹鋼板銷售 2025-12-20