江西雙法蘭液位變送器型號

被測介質的化學性質、物理狀態(如粘度、密度)及流動特性會直接改變傳感器與介質的相互作用方式,進而影響精度。例如,在測量腐蝕性液體(如鹽酸、氫氧化鈉)時,傳感器表面若未采用耐腐蝕材料(如哈氏合金、PTFE涂層),可能因化學腐蝕導致靈敏度下降或信號中斷。某半導體企業曾因選用普通不銹鋼壓力變送器測量氫氟酸(HF)壓力,3個月內傳感器表面腐蝕穿孔,導致生產中斷。此外,高粘度介質(如原油、樹脂)可能附著在傳感器表面,形成“介質膜”,改變其熱傳導或壓力傳遞特性,引發測量滯后。某石油管道流量監測項目中,未考慮原油粘度影響的渦輪流量變送器,測量值比實際值偏低15%,后通過增加自清潔功能解決該問題。對變送器進行維護時,應使用專業用的工具和儀表,避免損壞設備。江西雙法蘭液位變送器型號

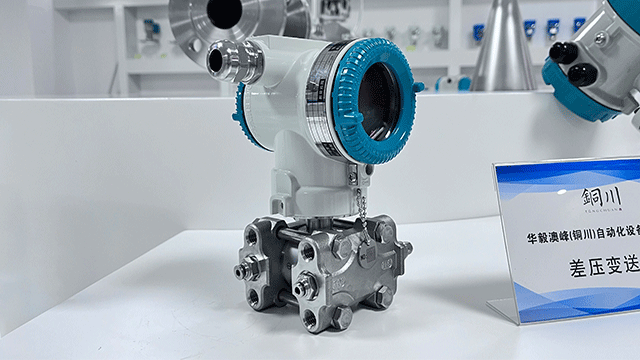

變送器

變送器的性能發揮高度依賴選型與維護的合理性。選型時需綜合考慮測量介質(腐蝕性、粘度)、環境條件(溫度、振動、電磁干擾)、精度要求與預算等因素:例如,在強腐蝕場景中,應優先選擇哈氏合金或PTFE涂層傳感器;在長距離傳輸場景中,4-20mA+HART組合信號比純數字信號更具抗干擾優勢。日常維護中,需定期校準傳感器零點與量程,檢查密封件老化情況,并清理傳感器表面的污垢或沉積物。據統計,通過預防性維護,變送器平均使用壽命可從5年延長至8年以上,故障率降低60%,為企業節省大量停機與維修成本。未來,隨著數字孿生與AI技術的融合,變送器的全生命周期管理將更加智能化,進一步推動工業生產向“零故障”目標邁進。河北棒狀壓力變送器供應商海洋監測平臺,變送器持續獲取海水鹽度數值。

安裝工藝的規范性直接影響變送器的密封性、抗震性及信號傳輸質量。例如,壓力變送器與管道連接時,需使用與管徑匹配的接頭,并控制擰緊扭矩(通常為20-30N·m),過緊可能導致傳感器膜片變形,過松則引發介質泄漏;某化工企業因接頭扭矩超標,導致壓力變送器膜片破裂,介質噴出造成人員受傷。此外,電纜敷設需遠離動力線(間距≥30cm),并采用屏蔽雙絞線,某汽車測試臺架項目中,因信號線與電機動力線并行敷設,電磁干擾導致轉速變送器輸出值波動±10%。安裝后需進行的氣密性測試(如壓力變送器打壓至1.5倍量程,保壓10分鐘無泄漏)和信號校準(如溫度變送器用標準源驗證輸出精度)。

變送器的第一步是通過傳感器捕捉物理量。以壓力變送器為例,其重要傳感器通常采用壓阻式或壓電式結構:壓阻式傳感器利用半導體材料的壓阻效應,當壓力作用于硅膜片時,電阻值隨形變產生線性變化;壓電式則通過壓電晶體的電荷輸出與壓力成正比的特性實現檢測。溫度變送器則多依賴熱電偶或熱電阻(RTD),前者基于塞貝克效應將溫差轉化為電壓,后者通過鉑電阻阻值隨溫度變化的特性進行測量。液位與流量變送器則可能采用超聲波、電磁或差壓原理。傳感器材料的選型至關重要,例如高溫環境需選用陶瓷或藍寶石基底,強腐蝕場景則需采用哈氏合金等耐蝕材料,以確保長期穩定性。當變送器出現故障時,應先檢查其外觀是否有損壞,再進一步排查內部電路。

隨著AI與數字孿生技術滲透,變送器選型正從“人工經驗驅動”向“數據智能驅動”轉型。部分企業已開發選型軟件,用戶輸入工況參數(如介質、溫度、壓力)后,系統可自動匹配符合要求的型號,并生成3D數字孿生模型模擬運行效果。更先進的平臺還集成歷史故障數據與行業案例庫,提供風險預警與優化建議。例如,某能源集團通過智能選型系統,將變送器選型周期從2周縮短至2天,選型準確率提升至95%。未來,隨著5G與邊緣計算普及,變送器將具備自感知、自診斷能力,實時調整測量參數以適應工況變化,進一步降低選型與運維難度,推動工業測量向“零誤差、免維護”目標邁進。變送器受潮后,要及時干燥處理恢復性能。天津變送器公司

水泥生產流程,變送器實時反饋原料配比數據。江西雙法蘭液位變送器型號

變送器長期暴露在工業環境中,易因介質殘留、粉塵堆積或腐蝕性物質附著導致性能下降。例如,壓力變送器的取壓口若被油污或固體顆粒堵塞,會引發測量滯后或零點漂移;某食品加工廠因未清理液位變送器表面的糖漿殘留,導致傳感器膜片粘連,測量值比實際液位低20%。維護時需根據介質類型選擇清潔方式:液體介質可用無腐蝕性溶劑(如酒精)擦拭接口,氣體介質需用壓縮空氣吹掃取壓管,粉塵環境需定期用軟毛刷清理外殼縫隙。某鋼鐵廠通過建立“每班次吹掃、每周深度清潔”制度,將壓力變送器的故障率從每月3次降至0.5次。江西雙法蘭液位變送器型號

- 新疆2088壓力變送器 2025-12-18

- 天津絕壓變送器公司 2025-12-18

- 石家莊絕壓變送器生產企業 2025-12-18

- 廣州差壓變送器廠家電話 2025-12-18

- 山西投入式變送器價錢 2025-12-18

- 江蘇一體化溫度變送器選型 2025-12-18

- 廣州投入式變送器供應商 2025-12-18

- 廣州溫度變送器價錢 2025-12-18

- 重慶數字溫度變送器報價 2025-12-18

- 山東投入式變送器生產企業 2025-12-18

- 黃浦區節能自動化醫療樣本信息系統用途 2025-12-18

- 織構 2025-12-18

- 品牌CX系列智能光纖傳感器節能規范 2025-12-18

- 南昌高精度位移計工作溫度 2025-12-18

- 上海手動泄爆閥大概價格多少 2025-12-18

- 常州在線堿度(硬度)分析儀多少錢 2025-12-18

- 手持X熒光廢鋼成分能譜儀 2025-12-18

- 蘇州廢氣處理設備廠家直銷 2025-12-18

- 中國香港手持式多通道紫外成像儀價格 2025-12-18

- 福建恒電高測鋰電池充放電儀市場價格 2025-12-18