湛江有實力的鈦排氣管排名

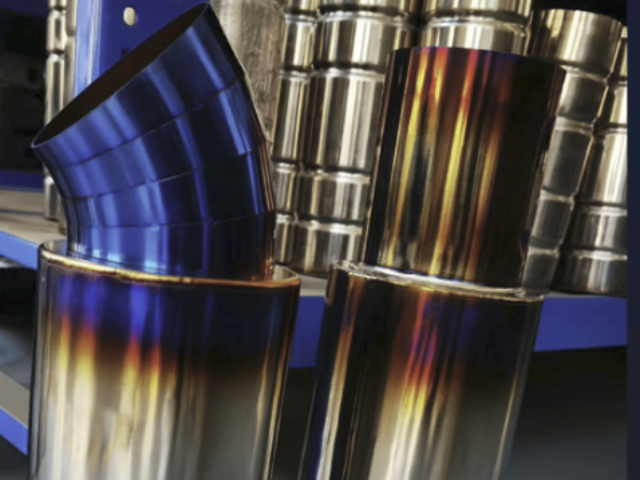

3D打印技術為鈦排氣管制造帶來了變革,尤其在**汽車領域。下面通過一個表格快速了解其**應用案例和優勢:應用案例**技術/材料**優勢與成效布加迪ChironPurSport激光粉末床熔融(L-PBF)/鈦合金***減重:排氣管重量大幅降低,為整車減重約50公斤做出貢獻。耐高溫:可承受超過650°C的排氣高溫。設計自由:生產出壁薄、結構復雜的尾管,優化空氣動力學。保時捷GT2RS激光粉末床熔融(L-PBF)/鈦合金Ti-6Al-4V快速迭代:無模具制造,極大縮短設計變更周期和成本。質量可控:通過工藝仿真(如Simufact軟件)精細預測并補償打印過程中的變形,確保零件精度。ZenithTechnica原型發動機金屬3D打印(推測為DED或L-PBF)/鈦合金極速交付:從設計到交付成品*需7天。***輕量化:鈦合金排氣歧管重量*為傳統鎳基高溫合金(如Inconel)的一半。鈦合金排氣管,輕量化者,提速如風。湛江有實力的鈦排氣管排名

總結與應用展望目**D打印鈦排氣管的應用仍主要集中在**跑車、前列摩托車、賽車運動以及原型開發等對性能、輕量化需求和定制化程度要求極高,且對成本相對不敏感的領域。隨著3D打印設備、材料和工藝(如仿真技術的應用)的持續進步,以及鈦合金粉末成本的潛在下降,這項技術的經濟適用性有望逐步提高,未來可能拓展到更***的高性能汽車市場。希望這些信息能幫助你深入了解3D打印技術在鈦排氣管制造中的應用。如果你對某個特定案例或技術細節特別感興趣,我們可以繼續深入探討。福州鈦排氣管哪家專業想象在開闊路上,鈦合金聲浪聽起來多么美妙。

政策支持:中國**出臺的《新能源汽車產業發展規劃(2021—2035年)》等政策,明確鼓勵使用輕量化材料以提高車輛能效。**對摩托車行業的支持政策,如稅收優惠、研發補貼等,也為鈦排氣管行業的發展提供了有力保障。輕量化與性能需求:鈦合金的密度*為鋼的60%,但其強度卻能達到800MPa以上,即使在500℃的高溫環境下也能保持出色的機械性能。采用鈦制尾噴管-回氣管組件的汽車排氣系統相較于傳統不銹鋼系統,可減輕約8.2kg的重量。車輛的輕量化直接有助于提升燃油效率、加速性能和操控性。

隨著增材制造(3D打印)技術的成熟,個性化定制的鈦排氣管部件制造成為可能,這將允許設計師突破傳統制造工藝的限制,實現更為優化的內部流道與外部造型。同時,計算流體動力學(CFD)技術的深入應用使工程師能夠精確模擬排氣氣流在管內的流動狀態,從而設計出背壓更小、氣流更順暢的優化結構。環保法規與市場需求的變化也為鈦排氣管發展帶來新的機遇與挑戰。全球范圍內日益嚴格的排放法規要求排氣系統不僅能有效控制噪音,還需與三元催化轉化器等環保設備完美配合。鈦合金排氣,一款不會過時的忠誠伙伴。 。

熱應力與熱疲勞抗力鈦排氣管的另一重要優勢在于其優異的熱疲勞性能。排氣系統在工作過程中需要承受頻繁的溫度變化,從冷啟動到全負荷運行,溫度變化范圍可達數百攝氏度。這種循環溫度變化會導致材料因熱脹冷縮而產生交變應力,即熱應力,長期作用可能引起熱疲勞損傷。鈦合金的熱膨脹系數相對較低,*約為鐵素體不銹鋼的一半。這意味著在相同的溫度變化條件下,鈦排氣管產生的熱應力明顯小于傳統鋼材制造的排氣管。熱膨脹系數與楊氏模量的乘積(**熱應力水平)比較中,鐵素體系不銹鋼為1,奧氏體系不銹鋼為1.5,而鈦*有0.45。這一數據清晰地表明鈦合金在熱應力控制方面的巨大優勢。鈦合金的這種低熱應力特性直接轉化為更好的熱疲勞抗力,使鈦排氣管能夠承受更頻繁、更劇烈的溫度循環而不易出現裂紋或連接部位失效。對于需要頻繁啟停或經常在高低溫區間切換的車輛而言,這一特性***延長了排氣系統的使用壽命,減少了維護需求。聆聽機械心臟的原始搏動。江門Ta1鈦排氣管哪里有

選擇大品牌鈦合金排氣,選擇越品質與帥氣外觀。湛江有實力的鈦排氣管排名

發動機性能優化除了直接的減重效果外,鈦排氣管還能通過優化排氣流動來提升發動機性能。鈦合金排氣管全段可以改善排氣氣流,減少排氣阻力,從而提高發動機的輸出功率和扭矩。這一優勢使得發動機在高轉速工況下能夠更順暢地排出廢氣,減少排氣背壓,進而提高發動機的容積效率和功率輸出。具體而言,當發動機轉速提升時,排氣量和排氣速度也隨之增加。傳統的排氣系統由于設計或材料限制,可能會產生較大的排氣阻力,阻礙廢氣的高效排出。湛江有實力的鈦排氣管排名

- 常州Tc4鈦棒批發廠家 2025-12-22

- 可靠的鈦板推薦 2025-12-22

- 廈門正規的鈦合金棒幫我推薦幾家 2025-12-22

- 湛江有實力的鈦排氣管排名 2025-12-22

- 杭州評價高的鈦棒排名 2025-12-22

- 汕頭鈦排氣管供應商 2025-12-21

- 南京可靠的鈦合金棒哪里有 2025-12-21

- 東莞質量好的鈦棒選哪家 2025-12-21

- 東莞靠譜的鈦板定制廠家 2025-12-21

- 中山正規的鈦排氣管哪家專業 2025-12-21

- 象山質量汽車配件哪里買 2025-12-22

- 江蘇5083鋁卷 2025-12-22

- 徐州實用無縫鋼管現貨 2025-12-22

- 比較好的鋯鍛件哪家好 2025-12-22

- 宜興常規精密鋼管渠道 2025-12-22

- 安徽貿易不銹鋼制品銷售 2025-12-22

- 深圳誠信的鈦設備反應釜制造廠家 2025-12-22

- 惠山區精密不銹鋼板應用 2025-12-22

- 普陀區出口不銹鋼彈簧絲 2025-12-22

- 常州Tc4鈦棒批發廠家 2025-12-22