北京真空爐高溫爐膛材料批發價格

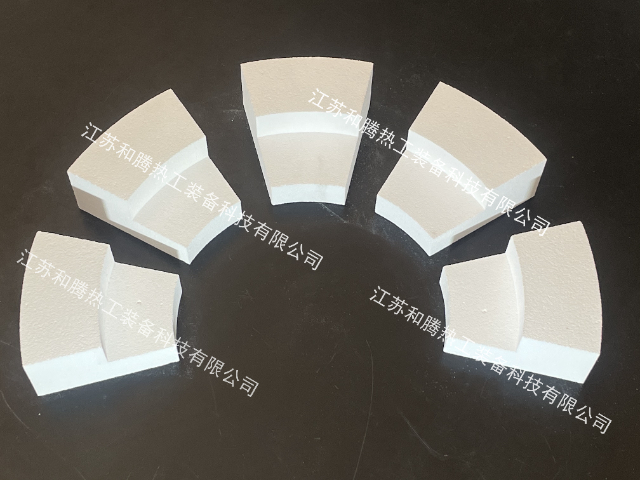

99瓷高溫爐膛材料是以99%純度氧化鋁(Al?O?≥99%)為主體的高性能耐火材料,其余成分多為微量二氧化硅、氧化鐵等雜質(總含量≤1%),是高純度氧化鋁陶瓷在高溫爐膛領域的典型應用。其微觀結構由致密的α-Al?O?晶粒構成,晶粒尺寸均勻(5~10μm),晶界結合緊密,賦予材料不錯的高溫穩定性。與低純度氧化鋁材料相比,99瓷因雜質含量極低,在1600~1800℃高溫下不易出現晶界熔融或揮發,適合作為超高溫爐膛的內襯主體,尤其適用于對潔凈度、耐溫性要求嚴苛的場景,如精密陶瓷燒結、貴金屬熔煉等。?高溫粘結劑需低揮發,固化后在工作溫度下強度≥2MPa。北京真空爐高溫爐膛材料批發價格

箱式爐高溫爐膛材料的重心性能指標聚焦于動態熱穩定性與結構適應性。抗熱震性是關鍵,以1000℃水冷循環測試衡量,中高溫材料需耐受40次以上,超高溫材料需≥30次,莫來石-堇青石復合材料的循環壽命可達60次,能有效應對爐門頻繁啟閉的工況。高溫抗壓強度在工作溫度下需≥5MPa(中高溫)或≥8MPa(超高溫),爐底材料因承重需求強度需再提高20%~30%。導熱系數根據功能分區控制,工作層0.8~1.2W/(m?K)以保證溫度均勻傳導,隔熱層≤0.25W/(m?K)以減少散熱,使爐殼表面溫度控制在70℃以下。此外,材料需具備良好的加工性能,可切割、鉆孔以適配箱式爐的矩形結構與加熱元件安裝需求。?上海井式爐高溫爐膛材料哪家好高溫爐膛材料設計需模擬溫度場,優化厚度與材質分布。

單晶生長爐高溫爐膛材料的重心要求聚焦于潔凈度與高溫穩定性。純度是首要指標,氧化鋁基材料需Al?O?≥99.9%,氧化鋯基材料ZrO?≥99.5%(含3%~5%Y?O?穩定),雜質元素(Fe、Na、K等)總含量≤50ppm,防止揮發后進入單晶晶格形成缺陷。高溫下的體積穩定性至關重要,材料在1800℃保溫1000小時后的線收縮率需≤0.1%,避免因結構變形破壞溫度梯度。化學惰性方面,需完全不與熔融晶體材料(如藍寶石熔體Al?O?、硅熔體Si)反應,接觸角≥90°,防止熔體浸潤導致的界面污染。?

多孔高溫爐膛材料按主材質可分為氧化物系、碳化物系及復合陶瓷三大類,其微觀結構通過制備工藝精細調控。氧化物系以莫來石(3Al?O?·2SiO?,熔點1850℃)、硅線石(Al?O?·SiO?,熱膨脹系數4×10??/℃)及氧化鋁空心球(Al?O?≥99%,氣孔率80%)為主,通過添加造孔劑(如木炭粉、聚苯乙烯球)在高溫下分解形成規則氣孔(平均孔徑0.5-2mm),或采用發泡法(添加碳化硅微粉)產生閉孔-開孔混合結構。碳化物系以碳化硅(SiC,含量≥85%)為重心,利用其高導熱性(120W/(m·K))與低熱膨脹系數(4×10??/℃),通過反應燒結(SiC與碳源反應生成SiO?保護層)形成閉孔骨架,適用于快速升溫降溫的高溫爐。復合陶瓷則通過添加氧化鋯(ZrO?)增韌相(提升抗熱震性30%以上)或碳纖維增強層(提高抗機械沖擊能力),形成“高鋁質骨架+多孔緩沖層”的復合結構。微觀結構的關鍵參數包括:閉孔比例(>60%優化隔熱性)、平均孔徑(0.1-0.5mm適用于高溫氣體過濾,2-5mm強化抗侵蝕性)、氣孔分布均勻性(避免局部應力集中導致開裂)。井式爐爐膛材料需環形溫度均勻,軸向溫差控制在±5℃以內。

單晶生長爐高溫爐膛是實現單晶體定向生長的關鍵環境,其工作特性對材料提出較好要求:需在1600~2000℃超高溫下保持結構穩定,爐內真空度或惰性氣氛純度極高(氧分壓≤10??Pa),且溫度梯度需精細控制(軸向溫差≤2℃/cm)。這類爐膛多用于藍寶石、硅、碳化硅等單晶材料的生長,晶體生長周期長達數天至數月,材料需長期耐受高溫且無揮發物釋放,避免污染單晶導致缺陷率上升。與普通高溫爐膛相比,其材料更強調超高純度、化學惰性、熱場均勻傳導性,以及與晶體熔體的相容性。?高溫爐膛材料安裝前需預處理,去除水分與揮發物,保障穩定性。山東99瓷高溫爐膛材料

高溫爐膛材料密度影響性能,高密度抗沖刷,低密度利隔熱。北京真空爐高溫爐膛材料批發價格

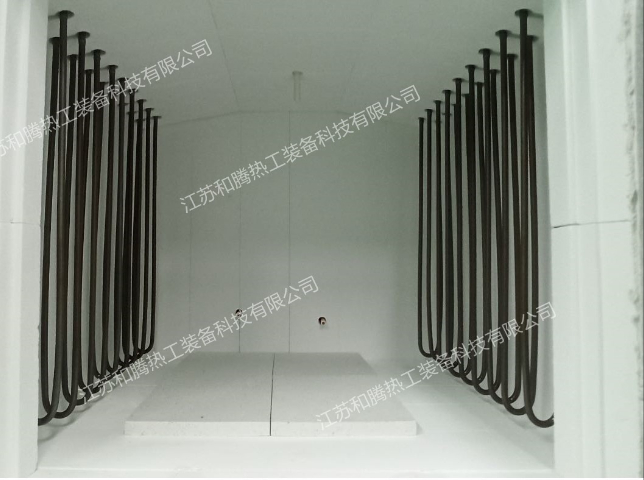

復合高溫爐膛材料需與加熱系統精細適配,避免界面反應與性能干擾。與硅碳棒(1400℃)接觸的材料選用莫來石-氧化鋁復合材料,其SiO?含量≤10%,減少與SiC的反應(生成低熔點SiO?-SiC共晶)。搭配鉬絲加熱元件(1800℃)時,需采用不含SiO?的鋁鋯復合磚,防止Mo與SiO?反應生成MoSi?導致元件脆化。在微波加熱爐膛中,復合材料的介電常數需穩定(ε≤8),如氧化鋯-氮化硼復合結構,避免吸收微波能量導致局部過熱,確保90%以上能量用于加熱工件。?北京真空爐高溫爐膛材料批發價格

- 上海不掉渣爐膛耐火材料供應商 2025-11-29

- 濟南復合爐膛耐火材料批發價格 2025-11-29

- 天津不掉渣爐膛耐火材料供應商 2025-11-29

- 臺車爐爐膛耐火材料哪家好 2025-11-29

- 常州節能爐膛耐火材料多少錢 2025-11-29

- 廣東復合爐膛耐火材料多少錢 2025-11-29

- 蘇州復合爐膛耐火材料報價 2025-11-29

- 深圳退火爐爐膛耐火材料批發價格 2025-11-29

- 北京箱式爐泡沫陶瓷爐膛材料多少錢 2025-11-29

- 河南復合爐膛耐火材料售價 2025-11-29

- 東莞現代玻璃系統隔斷廠家電話 2025-12-19

- 無錫框架式幕墻哪家好 2025-12-19

- 質量電氣鋼導管按需定制 2025-12-19

- 龍港市安全平開窗出廠價 2025-12-19

- 雨花臺區金屬材料銷售性能 2025-12-19

- 江寧區防水辦公室裝修 2025-12-19

- 昆明分區汽車調光膜品牌推薦 2025-12-19

- 長寧區品牌玻纖聚氨酯復合材料單價 2025-12-19

- 廣東選擇房屋查驗 2025-12-19

- 無錫定制不銹鋼板價位 2025-12-19