上海半導體高溫爐膛材料多少錢

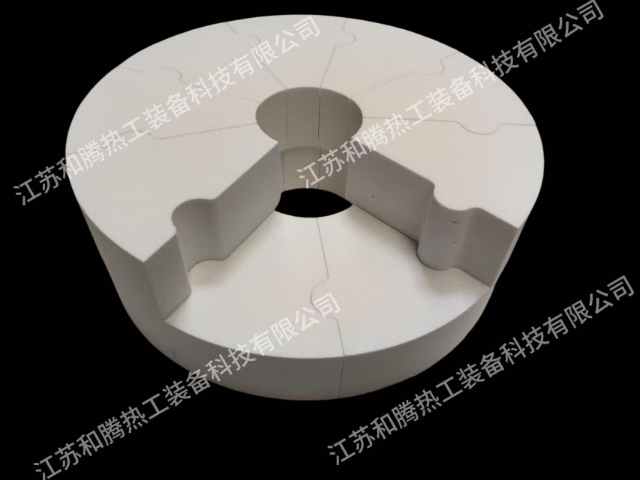

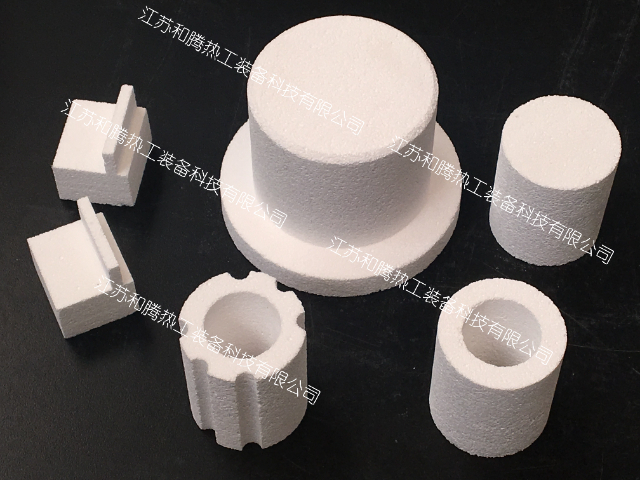

多孔高溫爐膛材料的長期穩定運行需結合其結構特性開展針對性維護。日常巡檢重點關注:表面是否出現粉化剝落(氣孔結構破壞的前兆)、局部是否因熔融物料附著變黑(可能堵塞開孔通道)、整體厚度是否因長期高溫侵蝕減薄(影響隔熱效果)。定期維護包括:清理爐膛內堆積的爐渣與粉塵(避免劃傷多孔層表面并堵塞氣孔),對輕微損傷區域采用同材質修補料填補(修補后需在800℃下烘烤2小時恢復結構強度),檢查隔熱層與支撐結構的連接穩定性(防止會脫落導致氣孔層變形)。常見問題及應對策略如下:針對氣孔堵塞問題(常見于油浴爐或含焦油揮發物的爐型),需定期用壓縮空氣反向吹掃(壓力≤0.3MPa)或高溫烘烤(1000℃×1h)使有機物分解揮發;若因溫度驟變產生貫穿性裂紋(如急冷時外層纖維氈未充分隔熱),需更換受損模塊并優化冷卻曲線(控制降溫速率≤10℃/min);對于抗侵蝕性能下降(如長期接觸堿性爐料導致莫來石分解),可在表面涂抹一層硅溶膠基防護涂層(厚度0.2-0.3mm),提升對特定化學介質的抵抗能力。需特別注意,多孔材料禁止用水直接沖洗(水分可能滲入閉孔結構導致凍脹破壞),清潔時允許使用干燥軟布或低壓氣流。陶瓷泡沫材料孔隙率60%~70%,隔熱與透氣性平衡,適配多種爐膛。上海半導體高溫爐膛材料多少錢

熱風高溫爐膛材料的應用效果在多個工業領域得到驗證,明顯提升設備運行效率。高爐熱風爐采用“碳化硅復合磚工作層+輕質莫來石隔熱層”后,內襯使用壽命從1~2年延長至3~5年,熱風溫度穩定在1200~1300℃,高爐煉鐵焦比降低5~8kg/t。垃圾焚燒爐的熱風預熱段使用高鋁-氮化硅復合澆注料,抗煙氣腐蝕與耐磨性提升,使檢修周期從6個月延長至1.5年。陶瓷輥道窯的熱風循環系統采用莫來石纖維模塊與耐磨澆注料組合,窯內溫度均勻性提升至±5℃,產品燒成合格率提高10%~15%。這些應用案例表明,適配的熱風高溫爐膛材料能有效降低設備維護成本,提升能源利用效率。?上海半導體高溫爐膛材料多少錢高溫爐膛材料磨損量需≤5cm3/(kg?h),保障長期穩定運行。

單晶生長爐高溫爐膛材料需與晶體生長工藝精細適配,保障生長過程穩定。在直拉法(Czochralski法)中,爐膛內襯與坩堝的間隙需控制在5~10mm,材料選用高密度氧化鋯磚(體積密度≥6.0g/cm3),減少熱對流對熔體界面的擾動。導模法(EFG法)生長藍寶石時,模具與爐膛材料需同材質(均為YSZ),避免因熱膨脹差異導致模具偏移,影響晶體形狀精度。氣相外延生長(VPE)的爐膛則需采用氮化鋁(AlN)陶瓷,其高熱導率(170W/(m?K))可快速導出反應熱,維持均勻的氣相溫度場,使外延層厚度偏差控制在±2%以內。?

99瓷高溫爐膛材料的安裝維護需遵循高純度材料的特性要求,以保障性能發揮。安裝時采用干砌或低揮發分高溫粘結劑(如硅溶膠基粘結劑),灰縫控制在1~2mm,避免雜質引入;與金屬爐殼接觸部位需墊陶瓷纖維毯,緩沖熱膨脹差異(99瓷熱膨脹系數約8×10??/℃)。使用過程中,每運行500小時需檢查表面是否有熔融物附著,可通過金剛石砂輪輕微打磨清理;發現局部裂紋長度超過5mm時需及時更換,防止高溫下裂紋擴展。長期使用后,建議通過熱成像檢測評估爐內溫度均勻性,當軸向溫差超過±5℃時,需檢查材料是否因燒結收縮導致結構變形,確保爐膛持續滿足精密加熱需求。高溫爐膛材料熱容量影響升降溫速度,低熱容適合間歇式爐。

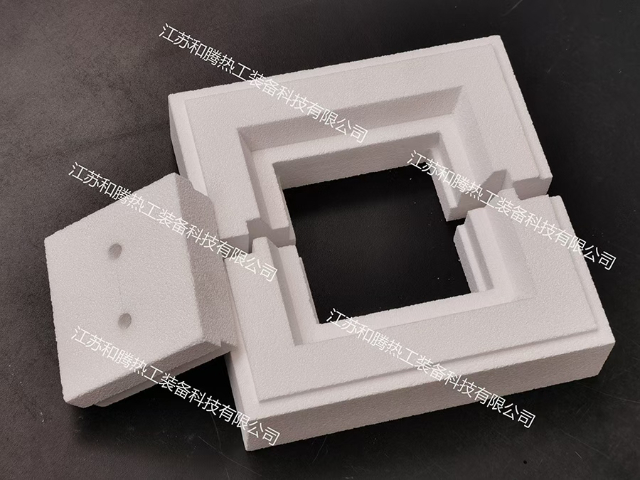

箱式爐高溫爐膛的結構設計需材料與爐型特點匹配,形成“工作層+隔熱層+密封層”的復合結構。爐壁與爐頂從內到外通常為:致密高鋁磚工作層(50~80mm)→莫來石纖維毯隔熱層(100~150mm)→輕質黏土磚保溫層(80~100mm),工作層采用錯縫砌筑減少熱橋,隔熱層與工作層間鋪設陶瓷纖維紙緩沖熱應力。爐底因承受工件重量,采用加厚(100~120mm)的高密度高鋁磚(Al?O?≥85%),并在磚縫中填充高鋁細粉增強整體性。爐門與爐體的密封面采用表面研磨的95%氧化鋁磚,配合耐火纖維繩實現彈性密封,減少爐門開啟時的熱量損失,使爐內溫度恢復速度提升15%~20%。?未來高溫材料向多功能集成發展,兼顧隔熱、傳感與長壽命。廣東冶煉爐高溫爐膛材料售價

垃圾焚燒爐材料需抗腐蝕,高鉻磚可耐受含硫含氯煙氣侵蝕。上海半導體高溫爐膛材料多少錢

真空爐高溫爐膛廢舊材料的處理需兼顧環保與資源回收,避免二次污染。99%氧化鋁與氧化鋯材料可經破碎、球磨后重新作為原料摻入新料(摻量≤20%),通過重燒結實現循環利用,降低生產成本約15%~20%。石墨基復合材料需先去除表面涂層,再經高溫提純(2000℃惰性氣氛)后回收石墨,純度可恢復至95%以上,用于非真空爐膛的制造。含重金屬雜質的廢舊材料(如含Cr、Ni的金屬陶瓷)則需進行無害化處理,通過高溫氧化(1000℃空氣氣氛)使重金屬固化在陶瓷基體中,再按危廢標準處置,避免重金屬離子泄露。上海半導體高溫爐膛材料多少錢

- 上海不掉渣爐膛耐火材料供應商 2025-11-29

- 濟南復合爐膛耐火材料批發價格 2025-11-29

- 天津不掉渣爐膛耐火材料供應商 2025-11-29

- 臺車爐爐膛耐火材料哪家好 2025-11-29

- 常州節能爐膛耐火材料多少錢 2025-11-29

- 廣東復合爐膛耐火材料多少錢 2025-11-29

- 蘇州復合爐膛耐火材料報價 2025-11-29

- 深圳退火爐爐膛耐火材料批發價格 2025-11-29

- 北京箱式爐泡沫陶瓷爐膛材料多少錢 2025-11-29

- 河南復合爐膛耐火材料售價 2025-11-29

- 河北道路橋梁工程包括什么 2025-12-19

- 云南螺旋纏繞帶狀型材設備 2025-12-19

- 無錫質量住宅裝飾裝修大概多少錢 2025-12-19

- 資陽市板式實木包裝箱 2025-12-19

- 華東室內地板供應 2025-12-19

- 徐匯區附近橡膠塑料防水材料推薦廠家 2025-12-19

- 質量聚氨酯超耐磨發展趨勢 2025-12-19

- 平陽節能平開窗出廠價 2025-12-19

- 虹口區特制超細無機纖維吸音噴涂推薦廠家 2025-12-19

- 崇明區玻璃鋼制品項目 2025-12-19