武漢輕量化碳纖維板

前沿技術筆記本采用碳纖維殼體實現多維功能整合。ThinkPad X1 Carbon在1.5mm板內集成三層結構:外層0.2mm斜紋編織裝飾層(抗刮擦>5H),中間1.1mm單向帶承力層(0°方向模量230GPa),內層0.2mm銅網屏蔽層(30dB電磁屏蔽效能)。局部強化技術在轉軸處加入碳納米管增韌環氧樹脂,使開合壽命達5萬次。散熱創新在D面設置微凸碳纖維翅片(高度0.5mm),利用各向異性導熱(軸向導熱系數70W/m·K)提升15%散熱效率。實測跌落通過MIL-STD-810H 1.8m標準,但需注意邊緣需包覆TPU緩沖層,防止脆性碎裂。儲存時應置于干燥環境中,避免吸濕導致樹脂基體性能下降或分層。武漢輕量化碳纖維板

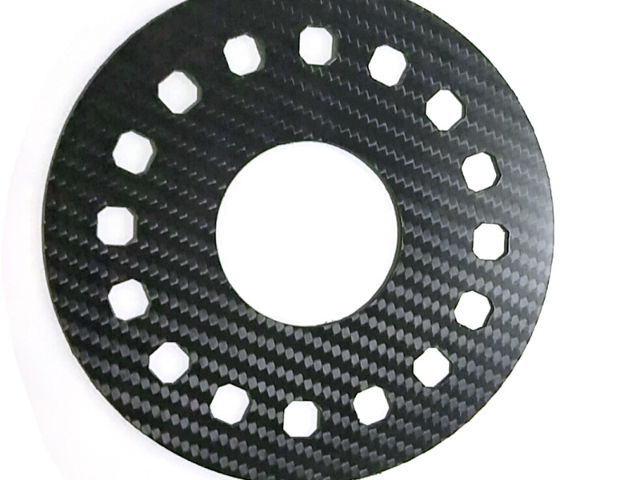

碳纖維板是以聚丙烯腈(PAN)原絲經2200℃碳化形成直徑5-10μm的連續纖維,再通過樹脂傳遞模塑(RTM)工藝與環氧樹脂復合而成。其關鍵優勢在于"纖維-基體"界面設計:纖維體積含量達60%-70%時,樹脂能充分浸潤纖維束,形成微觀機械互鎖。生產需嚴格控制固化溫度(120-180℃)及壓力(6-10MPa),避免出現孔隙率>1%的缺陷。例如東麗T800級板材,拉伸強度5880MPa,重量1.6g/cm3,比鈦合金輕47%。這種微觀尺度上的纖維定向排布,使材料在特定方向上的性能可調控,滿足航空航天等領域的定制化需求。

專業云臺采用碳纖維板實現剛振比優化。曼富圖MVG850云臺在俯仰軸嵌入T1100碳纖維板(模量324GPa),使承載12kg設備時的彈性變形<0.01°。創新阻尼結構在碳纖維層間加入硅膠微粒(粒徑0.3mm),將諧振衰減時間縮短至0.8秒(鋁合金結構需2.5秒)。捷信系統atics三腳架應用納米管改性碳纖維,在-20℃環境下剛度保留率95%(常規碳纖維80%),管壁1.2mm卻可承受120kg壓力。輕量化使整套系統重2.3kg(較鋼制減重58%),攝影師移動速度提升40%。但需注意導電風險:潮濕環境下表面電阻103Ω,需涂覆絕緣涂層避免設備短路。

職業公路自行車碳纖維車架已突破700g極限,較鋁合金輕50%。其關鍵是通過有限元分析(FEA)實現的鋪層優化:在五通處采用12層T800單向布(0°方向模量294GPa),管壁局部增厚至1.8mm;而在上管非承力區減少至3層,厚度0.6mm。Cervelo S5車架經風洞測試,管型設計配合碳纖維各向異性使空氣阻力降低18%。更關鍵的是阻尼性能:碳纖維前叉可過濾90%以上10-50Hz路面振動,較鋼叉減少手部疲勞損傷37%。但需注意,UD碳纖維的沖擊韌性低于金屬,故越野車架常加入3%凱夫拉纖維增韌。先進釣魚竿采用碳纖維板作為竿體材料,提供不錯的靈敏度和強度。

針對碳纖維板回收難題,新型超臨界流體法實現高效解聚。在溫度374℃、壓力22.1MPa的臨界CO?環境中添加5%磷酸三甲酯催化劑,使環氧樹脂降解率>95%,纖維回收強度保留率達92%(傳統熱解法75%)。德國弗勞恩霍夫研究所開發的連續化設備,每小時處理量達200kg,能耗降低40%。回收纖維經等離子體表面活化(功率密度80W/cm2)后,層間剪切強度恢復至原始值98%。寶馬i3車型保險杠應用30%回收碳纖維,成本降低25%且實現閉環生產。但溶劑殘留需控制:苯系物含量<50ppm才能滿足ELV指令,當前技術正攻關無鹵素催化體系。盡管性能不錯,相對較高的成本仍是其大規模普及的主要限制因素。武漢輕量化碳纖維板

現代家具設計中融入碳纖維板元素,實現獨特的輕量化美學效果。武漢輕量化碳纖維板

碳纖維板在新能源領域應用很廣。風力發電葉片主梁采用單向碳纖維板后,長度突破100米成為可能,單片葉片減重達18噸,發電效率提升15-20%。更輕的葉片使輪轂載荷降低25%,延長主軸壽命5-8年,同時降低塔架基礎成本。太陽能光伏板支撐結構應用碳纖維板,支架重量減輕60%,抗風載能力提升30%,降低安裝成本40%。 環保裝備領域同樣倚重碳纖維板。煙氣脫硫裝置中的洗滌塔內襯采用耐腐蝕碳纖維板,使用壽命從不銹鋼的3-5年延長至15年以上。海水淡化高壓管道纏繞增強用碳纖維板,承壓能力達6.5MPa,重量是金屬管的1/4,運輸安裝成本降低50%。氫燃料電池雙極板采用碳纖維復合材料,導電性(面內電阻≤5mΩ·cm)和耐腐蝕性(通過5000小時車載測試)完美平衡,成為下一代燃料電池車的關鍵材料。武漢輕量化碳纖維板

- 甘肅探針測試加熱盤供應商 2025-12-20

- 福建什么是水文水利出廠價格 2025-12-20

- 上海直流無刷電機的特點 2025-12-20

- 寶山區質量PLC控制器性能 2025-12-20

- 常州AB膠水歡迎選購 2025-12-20

- 湖北uv膠UV燈是干嘛的 2025-12-20

- 天橋區定制安電衛士廠家供應 2025-12-20

- 松江區新型接觸器哪里買 2025-12-20

- 上海智能電控柜生產廠家 2025-12-20

- 普陀區新型高壓直流接價目表 2025-12-20