鎮江半導體晶圓切割藍膜

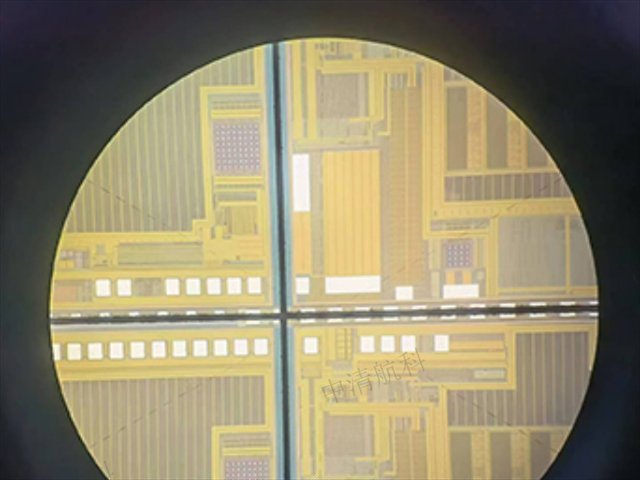

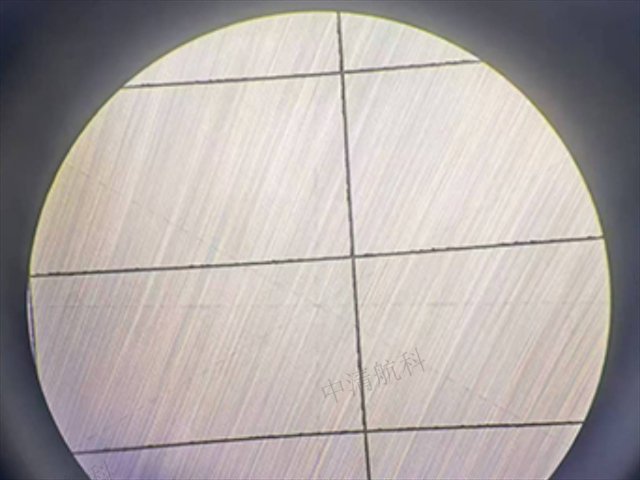

高速切割產生的局部高溫易導致材料熱變形。中清航科開發微通道冷卻刀柄技術,在刀片內部嵌入毛細管網,通過相變傳熱將溫度控制在±1℃內。該方案解決5G毫米波芯片的熱敏樹脂層脫層問題,切割穩定性提升90%。針對2.5D/3D封裝中的硅中介層(Interposer)切割,中清航科采用階梯式激光能量控制技術。通過調節脈沖頻率(1-200kHz)與焦點深度,實現TSV(硅通孔)區域低能量切割與非TSV區高效切割的協同,加工效率提升3倍。傳統刀片磨損需停機檢測。中清航科在切割頭集成光纖傳感器,實時監測刀片直徑變化并自動補償Z軸高度。結合大數據預測模型,刀片利用率提升40%,每年減少停機損失超200小時。切割路徑智能優化系統中清航科研發,復雜芯片布局切割時間縮短35%。鎮江半導體晶圓切割藍膜

中清航科注重與科研機構的合作創新,與國內多所高校共建半導體切割技術聯合實驗室。圍繞晶圓切割的前沿技術開展研究,如原子層切割、超高頻激光切割等,已申請發明專利 50 余項,其中 “一種基于飛秒激光的晶圓超精細切割方法” 獲得國家發明專利金獎,推動行業技術進步。晶圓切割設備的軟件系統是其智能化的中心,中清航科自主開發了切割控制軟件,具備友好的人機交互界面與強大的功能。支持多種格式的晶圓版圖文件導入,可自動生成切割路徑,同時提供離線編程功能,可在不影響設備運行的情況下完成新程序的編制與模擬,提高設備利用率。徐州晶圓切割中清航科提供切割工藝認證服務,助客戶通過車規級標準。

在半導體設備國產化替代的浪潮中,中清航科始終堅持自主創新,中心技術 100% 自主可控。其晶圓切割設備的關鍵部件如激光發生器、精密導軌、控制系統等均實現國產化量產,不僅擺脫對進口部件的依賴,還將設備交付周期縮短至 8 周以內,較進口設備縮短 50%,為客戶搶占市場先機提供有力支持。展望未來,隨著 3nm 及更先進制程的突破,晶圓切割將面臨更小尺寸、更高精度的挑戰。中清航科已啟動下一代原子級精度切割技術的研發,計劃通過量子點標記與納米操控技術,實現 10nm 以下的切割精度,同時布局晶圓 - 封裝一體化工藝,為半導體產業的持續發展提供前瞻性的技術解決方案,與全球客戶共同邁向更微觀的制造領域。

針對晶圓切割過程中的靜電防護問題,中清航科的設備采用全流程防靜電設計。從晶圓上料的導電吸盤到切割區域的離子風扇,再到下料區的防靜電輸送軌道,形成完整的靜電防護體系,將設備表面靜電電壓控制在 50V 以下,有效避免靜電對敏感芯片造成的潛在損傷。中清航科的晶圓切割設備具備強大的數據分析能力,內置數據挖掘模塊可對歷史切割數據進行深度分析,識別影響切割質量的關鍵因素,如環境溫度波動、晶圓批次差異等,并自動生成工藝優化建議。通過持續的數據積累與分析,幫助客戶不斷提升切割工藝水平,實現持續改進。采用中清航科激光隱形切割技術,晶圓分片效率提升40%以上。

隨著半導體市場需求的快速變化,產品迭代周期不斷縮短,這對晶圓切割的快速響應能力提出更高要求。中清航科建立了快速工藝開發團隊,承諾在收到客戶新樣品后 72 小時內完成切割工藝驗證,并提供工藝報告與樣品測試數據,幫助客戶加速新產品研發進程,搶占市場先機。晶圓切割設備的操作安全性至關重要,中清航科嚴格遵循 SEMI S2 安全標準,在設備設計中融入多重安全保護機制。包括激光安全聯鎖、急停按鈕、防護門檢測、過載保護等,同時配備安全警示系統,實時顯示設備運行狀態與潛在風險,確保操作人員的人身安全與設備的安全運行。晶圓切割粉塵控制選中清航科靜電吸附系統,潔凈度達標Class1。泰州碳化硅線晶圓切割寬度

晶圓切割大數據平臺中清航科開發,實時分析10萬+工藝參數。鎮江半導體晶圓切割藍膜

隨著 Chiplet 技術的興起,晶圓切割需要更高的位置精度以保證后續的異構集成。中清航科開發的納米級定位切割系統,采用氣浮導軌與光柵尺閉環控制,定位精度達到 ±0.1μm,配合雙頻激光干涉儀進行實時校準,確保切割道位置與設計圖紙的偏差不超過 0.5μm,為 Chiplet 的高精度互聯奠定基礎。中清航科深諳半導體設備的定制化需求,可為客戶提供從工藝驗證到設備交付的全流程服務。其技術團隊會深入了解客戶的晶圓規格、材料特性與產能要求,定制專屬切割方案,如針對特殊異形 Die 的切割路徑優化、大尺寸晶圓的分片切割策略等,已成功為多家頭部半導體企業完成定制化項目交付。鎮江半導體晶圓切割藍膜

- 芯片堆疊封裝 2025-12-23

- 上海國產芯片封裝廠家 2025-12-23

- 上海傳感器封裝 2025-12-23

- 金屬陶瓷封裝 2025-12-23

- 上海mems晶圓級真空封裝 2025-12-23

- 江蘇wlcsp封裝焊接方法 2025-12-23

- 江蘇集成電路to封裝 2025-12-23

- qfp64封裝 2025-12-23

- 8英寸晶圓級真空封裝 2025-12-23

- 上海sip 封裝代工廠 2025-12-23

- 虎丘區智能倉儲管理系統怎么用 2025-12-23

- 青浦區應用軟件開發產業化 2025-12-23

- 岳池什么是CRMEB網上商城 2025-12-23

- 青浦區打印紙型號 2025-12-23

- 湖南電腦端數字化移交平臺哪些好用 2025-12-23

- 北京愛立識Agilia再轉印打印機電話 2025-12-23

- 張家港通用LCD顯示器比較 2025-12-23

- 廣東機架式服務器一般多少錢 2025-12-23

- 10卡服務器系統 2025-12-23

- 崇明區訂單管理系統開發應用范圍 2025-12-23