工程塑料如何提升銅箔生產質量,常見應用分享

在當今高速發展的電子工業與新能源領域,銅箔作為印制電路板(PCB)和鋰電池的重要基礎材料,其質量與性能直接決定著終端產品的可靠性、效率與品質。然而,在追求薄化(現已達4.5μm乃至更薄)、高均勻性與光滑表面的銅箔生產中,一個常被忽視卻至關重要的角色悄然屹立于各個關鍵環節——那便是性能良好的工程塑料制品,參與生產流程、提升較終產品品質。

一、 銅箔生產環境

現代銅箔生產,主要采用電解法。高純度的銅在通電條件下于電解液中沉積到旋轉的鈦或不銹鋼陰極輥表面,形成原箔,再經剝離、清洗、防氧化處理、分切等工序。整個過程充滿挑戰:

1. 強腐蝕環境:電解液通常為高溫硫酸銅溶液,酸性強,且伴有電化學腐蝕。

2. 高潔凈度要求:任何微小的顆粒污染、金屬離子污染或有機雜質都可能導致銅箔表面出現凹坑或結瘤,影響其作為導電層或集流體的性能。

3. 精密機械作用:陰極輥的平穩運行、銅箔的穩定剝離與傳輸,需要部件具備極低的摩擦系數、優異的耐磨性以及杜絕任何可能劃傷箔面的風險。

4. 高溫工作環境:部分處理槽液溫度可達70℃以上,接觸部件必須長期耐熱且變形極小。

傳統的金屬或普通塑料材料并不能很好的滿足在此環境下工作的需求:金屬易腐蝕,從而污染電解液;普通塑料則易變形、老化、析出雜質。這正是高性能工程塑料制品大顯身手的機會。

二、 工程塑料制品在生產過程中的應用

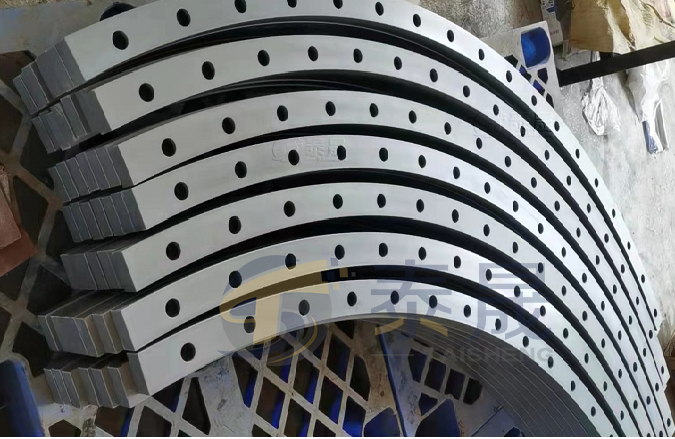

1. 陰極輥邊緣密封圈

在電解沉積槽中,控制銅箔的沉積寬度和邊緣輪廓至關重要。采用超高分子量聚乙烯(UHMW-PE)或氯化聚氯乙烯(CPVC/耐熱PVC)等高分子材料精密加工而成的密封圈,緊密貼合于陰極輥兩側。它們不僅必須具有良好的耐硫酸腐蝕性,還需具備出色的尺寸穩定性和低吸水性,長期浸泡不變形,確保沉積邊界清晰、整齊,無毛刺或鋸齒,從源頭上保證銅箔的寬度精度和利用率。

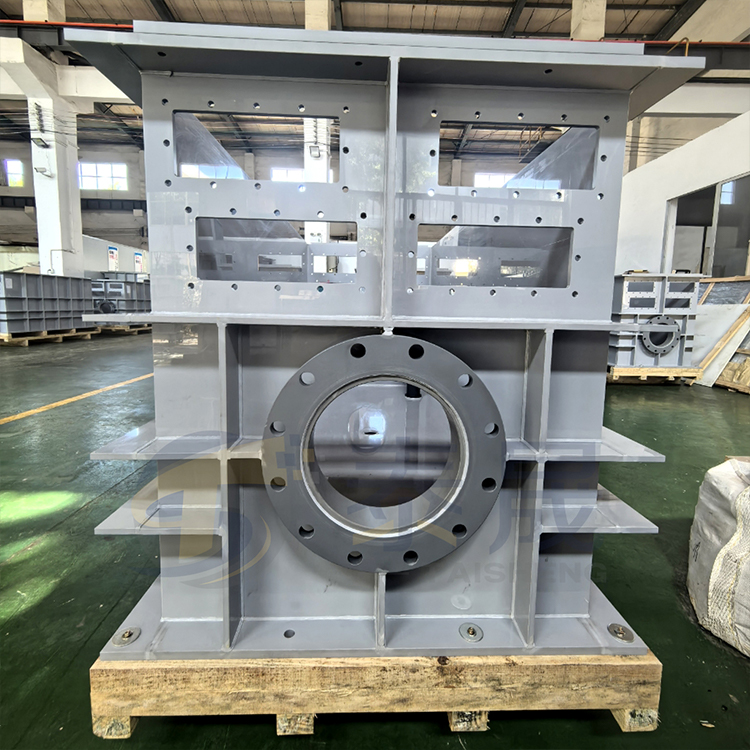

2. 電解槽內部部件

攪拌器:用于促進電解液均勻流動。采用PVDF或聚丙烯(PP)制成的葉輪和軸,兼具良好的耐化學性、**度和輕量化,避免金屬攪拌器可能帶來的污染風險,并降低驅動能耗。

內襯組件:保護槽體,絕緣固定。增強聚丙烯(PPH)或聚氯乙烯(PVC)等材料制造的襯板,提供的抗腐蝕保護,其光滑表面也易于清潔維護,防止污垢堆積。

過濾系統組件:為確保電解液超純,精密過濾不可或缺。過濾器外殼、濾芯端蓋等大量使用PVDF或PTFE材料,杜絕任何雜質引入,保障銅箔沉積的微觀環境純凈。

3. 剝離與傳輸系統

從陰極輥上剝離下來的原箔薄且濕,極為易損。此區域的塑料部件直接與箔面接觸,要求很高:

剝離導輥與轉向輥:采用聚醚醚酮(PEEK)或表面特殊處理的UHMW-PE 制成的輥套或包覆層。這些材料具有自潤滑性、低的摩擦系數、高耐磨且無金屬析出。它們確保銅箔平滑剝離與轉向,杜絕劃傷、拉皺或靜電吸附污染物。

夾持與驅動輥:同樣適用高性能塑料包覆,提供足夠牽引力的同時,以柔軟的接觸保護箔面,避免壓痕。

4. 清洗與后處理系統

在后續的酸洗、鈍化、有機涂覆等工序中,槽內滾輪、支架、噴嘴、泵閥等部件持續暴露于多種化學介質。PVDF、PTFE(聚四氟乙烯)、氯化聚氯乙烯(CPVC/耐熱PVC)等材料因其寬廣的耐化學范圍,成為這些部件的選擇。

在銅箔分切、檢驗、包裝區域,微塵與靜電是困擾因素。使用防靜電PVC等材料制成的托盤、墊板、設備殼體,能一定程度導走靜電荷,防止吸附灰塵和因靜電導致的箔面粘連或操作困難,保障后工序的潔凈度。

上海泰晟提供銅箔進液系統、生箔機后處理系統等設備零部件定制,歡迎咨詢~

公司簡介:

上海泰晟電子科技發展有限公司是國內液晶、半導體、水處理、新能源領域集研發、銷售、技術服務為一體的綜合性進口工業器材服務商。產品涵蓋各類閥門(日本旭有機材、法國TECOFI、美國紅閥)、塑料制品(日本三菱、瑞士跨駿)、管材管件、電容器用BOPP薄膜(日本王子)、三菱鋁合金、美鋁、進口鈦板、碳纖維復合材料、IGBT模塊、鋁塑板等幾大項多個系列。

(免責聲明:本文部分內容來自于網絡,非本司觀點,內容如有侵權,請聯系刪除。)