江西子料全周期質量追溯

在高度競爭的市場環境中,材料加工半成品備庫計劃系統的應用顯得尤為重要。它能夠快速響應市場變化,靈活調整生產計劃,確保企業能夠快速交付客戶訂單,提升客戶滿意度。通過智能化管理,該系統能夠預測市場需求趨勢,為企業的長期發展提供數據支持。同時,它還有助于降低庫存成本,提高資金利用率,增強企業的市場競爭力。隨著物聯網、大數據等技術的不斷發展,材料加工半成品備庫計劃系統將更加智能化、自動化,為制造業的轉型升級注入新的動力。材料加工APS工藝通過智能算法優化切削參數降低能耗。江西子料全周期質量追溯

材料加工母料生產切換系統的優化升級,正引導著制造業向更加智能化、綠色化的方向發展。隨著物聯網、大數據等先進技術的深度融合,該系統能夠實現遠程監控、故障預警與預防性維護,極大地提高了生產管理的透明度和響應速度。同時,為了適應環保法規的日益嚴格和消費者對可持續產品的偏好,切換系統在設計時也更加注重節能減排和資源循環利用,比如通過精確計量減少原料浪費,采用低能耗驅動技術等。這些創新不僅有助于企業降低運營成本,更是對環境保護和可持續發展承諾的實踐,展現了現代工業在追求經濟效益的同時,也不忘履行社會責任的積極態度。寧夏生產工單管理材料加工APS設備標配振動抑制系統提升穩定性。

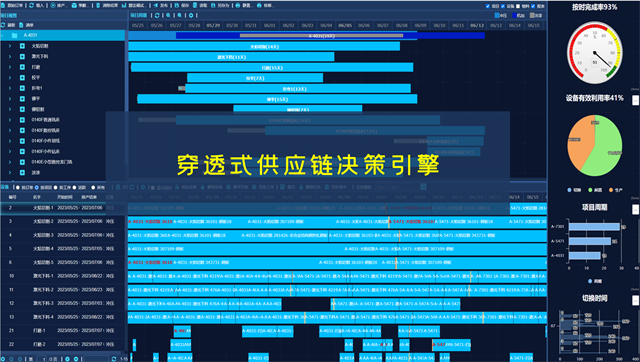

材料加工訂單合并系統是現代制造業中提升效率與降低成本的關鍵工具之一。該系統通過智能化算法,對多個單獨的加工訂單進行優化組合,實現了生產流程的高效整合。在實際操作中,該系統會根據訂單的產品類型、材料需求、加工工藝以及交貨期限等多維度信息,自動尋找可合并的訂單項,從而較大化利用生產資源和減少轉換時間。這種智能合并不僅提升了生產線的靈活性,還明顯降低了因頻繁更換生產設置而帶來的額外成本。此外,材料加工訂單合并系統還具備強大的數據分析能力,能夠為管理層提供詳盡的生產報告和預測分析,幫助企業做出更加精確的決策,進一步推動生產效率和經濟效益的雙重提升。

材料加工過程參數采集系統在設計上充分考慮了靈活性和可擴展性。它能夠適應不同規模和類型的材料加工需求,從簡單的機械加工到復雜的復合材料制備,都能提供定制化的解決方案。通過模塊化設計,系統可以方便地集成新的傳感器和數據采集模塊,以應對不斷變化的工藝要求和新興技術的挑戰。同時,借助云計算和大數據技術,該系統還能實現遠程監控和智能預警,使得企業無論身處何地都能實時掌握生產動態,及時作出調整。這種高度的靈活性和可擴展性,不僅提升了企業的市場競爭力,也為未來智能制造的發展奠定了堅實的基礎。實施材料加工APS后,企業提高了生產計劃的預見性,降低了生產風險。

在現代制造業中,材料加工工單進度追蹤系統扮演著至關重要的角色。這一系統通過數字化手段,實現了從原材料入庫到成品出庫的全鏈條監控。企業管理人員可以實時查看各個工單的當前狀態,包括材料準備、加工進度、質量檢測以及包裝發貨等各個環節。這樣的透明度不僅大幅提升了生產效率,還有效降低了因信息滯后或溝通不暢導致的生產延誤風險。此外,該系統通常還具備智能預警功能,當某個工序出現瓶頸或即將超出預定工時,系統會自動發出提醒,使管理人員能夠迅速采取措施進行調整。借助材料加工工單進度追蹤系統,企業能夠實現對生產過程的精細化管理,優化資源配置,從而在激烈的市場競爭中保持先進地位。材料加工APS設備維護周期延長至2000小時。遼寧半成品生產組批

通過材料加工APS的持續優化迭代,企業不斷提升生產系統的穩定性和可靠性。江西子料全周期質量追溯

在材料加工領域,母料配料系統的優化與升級對于提升企業競爭力具有重要意義。通過采用先進的配料系統,企業能夠實現原料的精確配比和高效利用,從而降低成本并提升產品質量。配料系統通常配備有智能化的管理界面,操作人員可以輕松設定和調整配方,簡化了生產流程。同時,系統的高度自動化減少了人工干預,降低了操作失誤的風險。此外,配料系統還能有效避免原料浪費,提高資源利用率,符合當前綠色制造的發展趨勢。因此,不斷優化和完善材料加工母料配料系統,是企業提升生產效率、保障產品質量、實現可持續發展的關鍵舉措。江西子料全周期質量追溯

- 新疆母料生產計劃 2025-12-23

- 內蒙古高級計劃與排程 2025-12-23

- 生產計劃排程aps研發公司 2025-12-23

- 西安aps高級計劃排產 2025-12-23

- 廣州機臺作業排產 2025-12-23

- 生產計劃排程aps費用標準 2025-12-22

- 云南作業調度 2025-12-22

- 西寧高級計劃和排程系統 2025-12-22

- 福州機臺作業排產 2025-12-22

- 食品飲料APS研發商家 2025-12-22

- 寶山區視頻制作大概價格多少 2025-12-23

- 相城區智能倉儲管理系統比較 2025-12-23

- 靜安區進口機器人特點 2025-12-23

- 虎丘區智能倉儲管理系統怎么用 2025-12-23

- 青浦區應用軟件開發產業化 2025-12-23

- 岳池什么是CRMEB網上商城 2025-12-23

- 青浦區打印紙型號 2025-12-23

- 湖南電腦端數字化移交平臺哪些好用 2025-12-23

- 普陀區廣告服務 2025-12-23

- 北京愛立識Agilia再轉印打印機電話 2025-12-23