安徽開袋真空吸盤生產廠家

在玻璃模具更換、金屬鍛壓等間歇性高溫作業中,吸盤需要反復接觸高溫工件,經歷快速溫度沖擊。 傳統耐高溫材料在這種熱循環下容易產生疲勞裂紋和性能退化。 相變儲能結構的引入為這一問題提供了創新解決方案。 該技術將相變材料(PCM)微膠囊嵌入吸盤的耐高溫彈性體中,微膠囊直徑50-200微米,封裝材料為耐高溫聚合物,內部填充無機鹽類相變材料,相變溫度精確控制在150°C-300°C之間。當吸盤接觸高溫工件時,相變材料吸收大量熱量發生固液相變,將吸盤本體的溫升速率降低60%-80%;在脫離熱源后的冷卻階段,相變材料釋放儲存的熱量,減緩冷卻速率,避免溫度驟變引起的熱應力。 這種“熱緩沖”效應使吸盤本體溫度波動范圍從傳統設計的±120℃縮小至±40℃。 在汽車玻璃生產線上的長期測試表明,采用相變儲能結構的吸盤在經歷10萬次熱循環(接觸溫度480℃,循環周期45秒)后,彈性模量變化率小于15%,而傳統吸盤同樣條件下彈性模量衰減超過50%。 更巧妙的是,該系統可通過調整相變材料的配比和分布,針對不同的工作節拍和溫度曲線進行定制優化。這種主動熱能管理思維,使耐高溫吸盤從單純“耐受”高溫升級為“管理”高溫,提升了在苛刻工況下的使用壽命和可靠性。 機械手末端搭載真空吸盤,可靈活搬運玻璃、金屬板等光滑表面工件。安徽開袋真空吸盤生產廠家

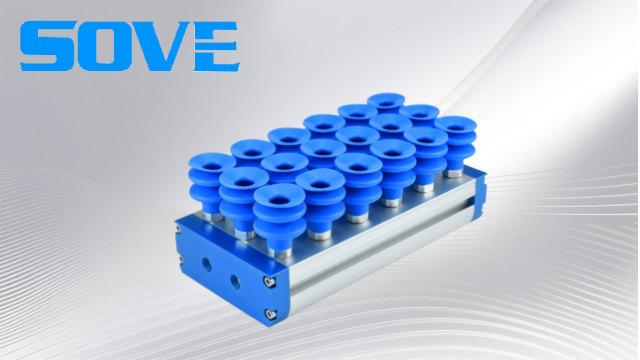

多吸盤組真空夾爪通過矩陣式吸盤布局與同步負壓控制系統,實現片狀工件的高效批量抓取,其技術在于保證每個吸盤的負壓值一致性(誤差≤5kPa)。在 SMT 生產線的 PCB 板搬運工序中,PCB 板厚度通常為 1.6mm,傳統單吸盤夾爪每次能抓取 1 片,每小時處理量為 600 片;而多吸盤組夾爪(如 6 個吸盤呈 2×3 矩陣排列)通過真空分配器將負壓均勻分配至每個吸盤,同時搭配真空壓力傳感器實時監測每個吸盤的負壓狀態,若某一吸盤出現漏氣(負壓低于 - 80kPa),系統會立即報警并暫停作業,避免 PCB 板掉落。該夾爪每次可抓取 6 片 PCB 板,每小時處理量提升至 3600 片,效率提升 6 倍。同時,夾爪的吸盤間距可通過調節滑塊進行調整(范圍 50-150mm),適配 50×100mm 至 150×200mm 不同尺寸的 PCB 板,無需更換夾爪本體,換型時間從 30 分鐘縮短至 5 分鐘,滿足多品種小批量生產需求。泰州自動化真空吸盤生產廠家在食品包裝線上,真空吸盤滿足衛生標準,實現包裝袋的高速無菌化搬運。

真空吸盤作為真空抓取系統的執行端,其材質選型直接決定抓取可靠性與工件兼容性。硅膠材質吸盤因具備邵氏硬度30-50A的柔軟特性,表面摩擦系數達,在抓取光伏玻璃、液晶面板等易刮傷工件時,既能緊密貼合工件表面形成穩定負壓腔,又能避免留下劃痕,目前在顯示面板生產線的應用占比超80%。而丁腈橡膠吸盤因耐油性強(可耐受20#機械油浸泡72小時無溶脹)、拉伸強度達8MPa,更適合抓取汽車發動機缸體、軸承等帶油污的金屬工件,能有效抵抗油污對吸盤密封性的破壞,確保負壓保持時間超過10秒,滿足金屬加工車間的連續作業需求。若選錯材質,如用丁腈吸盤抓玻璃,易因材質過硬導致玻璃邊緣崩裂;用硅膠吸盤抓油污金屬,則會因油污滲透導致吸盤老化速度加快,使用壽命從3000次縮短至800次。

當真空吸盤安裝于高速運動的工業機器人末端時,其面臨的動力學環境遠比固定式自動化設備復雜。在高加速度啟停、快速姿態變換過程中,吸盤本體及吸附的工作會受到的慣性力與力矩作用。為此,機械手真空吸盤在結構上進行了深度優化。其背部通常采用鋁合金或工程塑料制成的剛性骨架,通過有限元分析進行拓撲優化,在保證比較低重量的同時獲得比較大的抗彎與抗扭剛度。這種剛性支撐結構將吸盤橡膠體牢固地約束在設計位置,防止在高心加速度下發生不可控的彈性變形或抖動,從而確保吸盤底面始終與預設抓取平面保持平行。同時,剛性骨架集成了標準化的機器人法蘭接口和真空管路接口,確保連接的穩固性與密封可靠性。在一些應用中,背部結構還可能設計有減振元素或質量平衡配置,以抑制特定頻率的共振,進一步優化機器人末端的動態性能。這種從靜態抓取向動態抓取的思維轉變,使得機械手真空吸盤能夠充分發揮現代工業機器人的速度潛力,滿足日益提升的生產節拍要求。 包裝袋真空吸盤針對柔性包裝特性優化吸盤結構,能避免袋體變形破損,保障食品、日化行業包裝搬運的完整性。

對于汽車覆蓋件、飛機蒙皮、家電外殼等具有復雜三維曲面的工件,傳統單個大面積吸盤或簡單吸盤陣列常因局部泄漏或應力集中而無法可靠抓取。仿形陣列真空夾爪采用工程學設計理念,其基板本身可根據目標工件的CAD數據預先成形為近似曲面。在此基礎上,密集排布數十甚至上百單個控制的小型化吸盤單元,每個吸盤的安裝角度都經過優化,確保其底面在自然狀態下即與工件理論曲面法向對齊。當夾爪靠近工件時,這些小型吸盤單元通過自身的浮動結構或柔韌連接進一步微調,實現與真實曲面的完美貼合。每個吸盤單元連接多個的微型真空通道或分區控制,即使局部區域因曲率突變存在輕微泄漏,也不影響其他區域的牢固吸附。這種設計不僅提供了極高的抓取可靠性和負載分布均勻性,還極大降低了對機器人示教精度和工件來料一致性的要求,在航空航天、汽車制造等領域已成為大型曲面部件自動化搬運的標準解決方案。 耐高溫真空吸盤采用特種硅膠材料,可長期耐受250℃高溫環境。耐高溫真空吸盤常見問題

橢圓形真空吸盤針對狹長工件優化氣流分布,使吸附力在長軸方向形成漸進式梯度分布。安徽開袋真空吸盤生產廠家

在工業生產中,工件表面狀態往往難以保持理想的光潔度,粗糙、帶有紋理或輕微不平的表面給真空吸附帶來了極大挑戰。 傳統的單唇邊吸盤在這種工況下容易因微觀泄漏而導致吸附失效。 現代真空吸盤采用的多重密封唇設計通過工程學創新有效解決了這一難題。 這種設計通常包含主密封唇和輔助密封唇的雙層結構,主密封唇負責與工件表面建立初始接觸并承擔主要密封功能,輔助密封唇則在形成第二道防線。 當吸盤壓向粗糙表面時,柔性更強的輔助密封唇首先發生形變,填充工件表面的宏觀不平;隨后主密封唇在真空作用下被拉向工件,完成緊密密封。更為先進的型號甚至采用三級密封系統,通過不同硬度的材料組合和漸變的幾何形狀,實現從宏觀到微觀的密封覆蓋。 這種設計的巧妙之處在于,即使外層密封唇因表面粗糙而存在微小泄漏,內層密封系統仍能維持有效的工作真空度。在實際應用中,多重密封唇吸盤已成功應用于鑄造件毛坯搬運、木制品加工、復合材料處理等領域,將真空技術的適用范圍從傳統的光滑表面擴展到的工業場景,提升了自動化系統的適應性和可靠性。安徽開袋真空吸盤生產廠家

蘇州科碩思機器人科技有限公司是一家有著先進的發展理念,先進的管理經驗,在發展過程中不斷完善自己,要求自己,不斷創新,時刻準備著迎接更多挑戰的活力公司,在江蘇省等地區的機械及行業設備中匯聚了大量的人脈以及**,在業界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發圖強、一往無前的進取創新精神,努力把公司發展戰略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同蘇州科碩思機器人科技供應和您一起攜手走向更好的未來,創造更有價值的產品,我們將以更好的狀態,更認真的態度,更飽滿的精力去創造,去拼搏,去努力,讓我們一起更好更快的成長!

- 附近哪里有真空吸盤 2025-12-24

- 開袋真空吸盤哪家便宜 2025-12-24

- 浙江開袋真空吸盤哪家便宜 2025-12-24

- 浦東新區工程真空吸盤廠家批發價 2025-12-24

- 紹興起重真空吸盤生產廠家 2025-12-24

- 紹興購買真空吸盤常見問題 2025-12-24

- 安徽開袋真空吸盤生產廠家 2025-12-23

- 徐州真空吸盤 2025-12-23

- 無錫圓形真空吸盤廠家批發價 2025-12-23

- 錐形真空吸盤廠家批發價 2025-12-23

- 溫州密閉式加熱一體機 2025-12-24

- 安徽凹版彩印印刷機供應商 2025-12-24

- 寶山區工業機器人制造制造價格 2025-12-24

- 松江區購買成型打彎 2025-12-24

- 溧水區使用層壓機 2025-12-24

- 山西電動葫蘆工業遙控器報價行情 2025-12-24

- 寵物X光機價格 2025-12-24

- 昆山博壁管管焊機廠家 2025-12-24

- 嘉定區自制土壤修復服務銷售方法 2025-12-24

- 多功能數控鏜銑床訂購 2025-12-24