湖北大型銑打機

為軸套、法蘭、板類零件量身打造的全自動加工方案

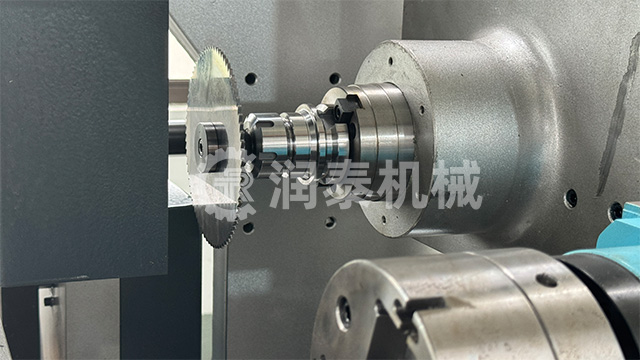

專為盤類、軸類、板類零件(如:法蘭盤、端蓋、齒輪毛坯、連接板、電機軸等)的端面加工與孔加工而優化設計。無論您是從事汽車零部件、液壓氣動、五金機械還是模具制造行業,這臺全自動銑面鉆孔機都能完美融入您的生產線。其柔性化生產設計允許通過數控系統快速切換加工程序,輕松適應多品種、小批量的現代化生產需求。強大的加工能力可應對碳鋼、不銹鋼、鑄鐵、鋁合金等多種材質,是提升您行業競爭力的利器。為您的專業領域,提供專業設備。 攻克傳統加工瓶頸,以復合加工技術效能,讓每一次銑削與打孔都成為精確的藝術。湖北大型銑打機

銑打機

全自動銑面打標機的優勢,源于其扎實可靠的機械銑削原理。與傳統激光打標依靠表層化學反應或油漆噴碼的附著不同,它采用度、高耐磨的硬質合金或金剛石旋轉銼刀作為執行單元,通過精密的數控系統驅動,對工件表面進行物理式的微量材料去除。這種直接接觸的加工方式,能夠在金屬本體上創造出深度可達0.1毫米至1.5毫米的凹坑,從而形成標識。正因為是物理去除,其標識具備的抗磨損、耐高溫、防腐蝕特性,即使經歷長期風雨侵蝕、劇烈摩擦或高溫烘烤,標識依然堅如磐石,清晰可辨,這是非接觸式打標技術難以企及的可靠性與持久性。重工業加工銑打機調試過程整機采用有限元分析優化設計,底座蜂窩狀加強結構,吸震性能提升40%。

全自動銑面打孔機徹底改變了傳統分工序加工模式,將銑削與鉆孔工藝完美融合于同一工作站。設備采用高剛性龍門結構,配備大扭矩電主軸,可在40-12000rpm范圍內無級調速,確保在不同材料上都能獲得比較好切削效果。通過智能數控系統控制,實現平面銑削與精密鉆孔的同步完成,避免了工件多次裝夾導致的累積誤差。實測數據顯示,相比傳統工藝,加工效率提升300%以上,定位精度達到±0.005mm,特別適合需要高精度平面與孔位配合的工件加工。

迎接長久標識新時代在工業制造邁向智能化、精細化,產品的身份標識已成為質量追溯與品牌價值不可或缺的載體。全自動銑面打標機,正是為應對這一需求而生的**性裝備。它超越了傳統打標方式的局限,專為在各類金屬,特別是經過銑削、鑄造、鍛造的粗糙表面上,打造長久、清晰、深刻的標識。無論是堅硬的合金鋼、鑄鋁,還是常見的碳鋼、不銹鋼,它都能游刃有余,通過精密的機械銑削,將每一個字符、二維碼或品牌LOGO深深地刻入產品的“肌膚”,確保信息在產品的整個生命周期內**磨滅,為您的智能制造之旅奠定堅實的基礎。內置加工參數庫,針對不同材料自動匹配良好轉速、進給與冷卻方案,實現一鍵操作。

高效生產新典范,本設備通過工序集中化實現生產效率的飛躍式提升。配備24工位自動刀庫,支持各類刀具的快速調用,換刀時間*需2.5秒。工作臺采用**度鑄鐵制造,承重達1500kg,配合液壓夾具系統,實現工件的快速定位與裝夾。實測數據顯示,相比傳統加工方式,生產效率提升400%以上,人工成本降低70%。獨特的五軸聯動功能可完成復雜空間曲面的精密加工,大幅縮短產品制造周期,幫助企業在激烈的市場競爭中贏得先機。搭載新一代智能數控系統,采用多核處理器與高速總線技術,實現納米級插補精度。15英寸高清觸摸屏配合圖形化操作界面,使編程工作變得簡單直觀。系統內置智能工藝數據庫,存儲上千種材料加工參數,用戶只需輸入材料類型即可自動生成比較好加工方案。遠程監控功能支持通過移動終端實時查看設備狀態,接收異常報警,實現智能化生產管理。獨有的聲發射監測系統,在加工過程中實時感知材料內部狀態,智能調整參數,有效預防斷刀風險。節能型銑打機設備

可與工廠MES系統深度集成,實時上傳加工進度與設備狀態,構建數字化生產閉環。湖北大型銑打機

完善的品質保障體系,實現全過程質量管控品質控制貫穿加工全過程。設備集成在線測量系統,通過雷尼紹探針自動檢測加工尺寸,實時補償刀具磨損。智能監控系統通過振動傳感器、聲發射檢測等技術,實時判斷加工狀態,預防質量異常。所有加工參數、檢測數據自動記錄保存,形成完整的質量追溯檔案。這種全過程的質量管控模式,使產品合格率穩定保持在99.5%以上,為制造提供了堅實保障。當發生刀具破損時,系統立即報警并自動調用備用刀具,比較大限度減少停機損失。高壓內冷系統提供80bar冷卻壓力,有效延長刀具使用壽命。這些智能化的刀具管理功能,確保了加工過程的連續性和穩定性。湖北大型銑打機

- 河南大型圓鋸機 2025-12-23

- 金屬加工銑打機價格 2025-12-23

- 山東蘇州銑打機供應商 2025-12-23

- 山西細小銑打機 2025-12-23

- 大口徑銑打機去毛刺 2025-12-23

- 江蘇全自動銑打機推薦 2025-12-23

- 江蘇精密加工銑打機推薦 2025-12-23

- 山東自動送料銑打機 2025-12-22

- 山西全自動銑打機廠家 2025-12-22

- 新型金屬加工銑打機品牌 2025-12-22

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 濱湖區數控機床制造標準 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23

- 江陰成型打彎批發廠家 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23