金屬銑打機自動化

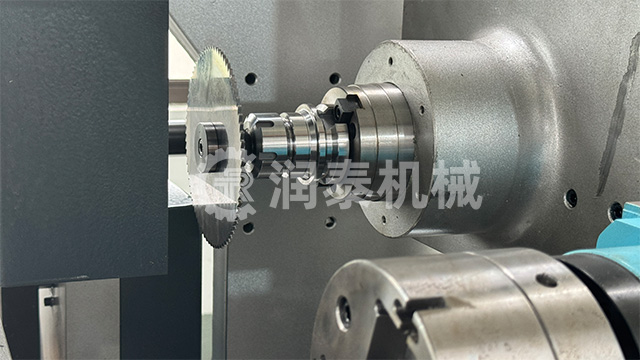

精密主軸系統,打造加工性能的全自動銑面打孔機搭載德國技術的精密主軸系統,采用陶瓷軸承支撐和油氣潤滑技術,確保在高速運轉工況下的持久穩定性。主軸最高轉速達12000rpm,通過動態平衡校正達到G0.4級平衡精度,有效抑制高速加工時的振動現象。創新的主軸熱管理系統通過循環油冷裝置,將主軸工作溫度控制在±1℃范圍內,徹底解決因溫升導致的精度漂移問題。主軸錐孔采用HSK-A63規格,配合高剛性拉刀機構,確保刀具在重切削條件下的裝夾穩定性。這套精密主軸系統使得設備在加工難切削材料時也能保持表現,刀具壽命提升達40%以上。攻克傳統加工瓶頸,以復合加工技術效能,讓每一次銑削與打孔都成為精確的藝術。金屬銑打機自動化

銑打機

算一算,這臺全自動設備如何為您一年省下一臺車?

投資一臺全自動銑面鉆孔機,不是在增加成本,而是在為您“印鈔”。省人工:1人可看管多臺設備,替代3-5名普工,一年節省人工成本超數萬元。省時間:工序集中,效率飆升,單位時間內產出更多訂單,直接提升利潤。省場地:一機替代銑床、鉆床等多臺設備,騰出寶貴生產空間。省耗材:超高精度減少廢品率,避免材料與工時的雙重浪費。我們提供的不僅是一臺機器,更是一套快速收回投資、持續創造利潤的解決方案。不到一年,您就會發現它已成為您車間里賺錢的員工。明智之選,回報看得見。 數控銑打機價格為航空航天、等對追溯有嚴苛要求的領域,提供可靠標識方案。

為追求效率,設備在動態性能上實現了重大突破。直線軸加速度高達1.2G,快速移動速度達60m/min,大幅減少了空行程時間。機械結構經過有限元分析優化,具備極高的剛性與阻尼特性,有效抑制了高速運動下的振動。特別優化的加減速控制算法,使得設備在保持高速的同時,確保了運動的平穩性與定位的精確性。這些特性共同保證了設備在高速、高負載的加工條件下,依然能長期穩定運行,平均無故障運行時間(MTBF)突破3000小時,超凡的動態性能與穩定性,確保高效高產

全自動銑面打孔機徹底改變了傳統分工序加工模式,將銑削與鉆孔工藝完美融合于同一工作站。設備采用高剛性龍門結構,配備大扭矩電主軸,可在40-12000rpm范圍內無級調速,確保在不同材料上都能獲得比較好切削效果。通過智能數控系統控制,實現平面銑削與精密鉆孔的同步完成,避免了工件多次裝夾導致的累積誤差。實測數據顯示,相比傳統工藝,加工效率提升300%以上,定位精度達到±0.005mm,特別適合需要高精度平面與孔位配合的工件加工。提供工藝升級服務,針對您的特定產品進行深度開發,將傳統多工序優化為高效復合加工方案。

如果您正為在粗糙不平、顏色深暗或帶有涂層的工件表面進行有效標識而苦惱,那么全自動銑面打標機就是您的解決方案。激光打標在光滑、淺色表面上表現出色,但面對黑色氧化層、鑄件原有的粗糙面、熱處理后的黑皮或者噴砂表面時,往往因對比度不足或能量吸收問題而導致標識模糊不清。而銑面打標以其物理雕刻的特性,完全無視材料顏色與初始表面狀態,它通過去除表層材料,暴露出金屬本體光澤,與周圍區域形成極其鮮明的視覺對比,從而在任何惡劣的初始條件下,都能創造出具有較好閱讀率的標識,徹底解決了制造業中的這一常見痛點。智能識別工件位置,自動對焦,確保每個標識都在正確位置。數控銑打機價格

全自動智能生產:配備自動上下料系統,實現從毛坯到成品的全程無人化作業,大幅提升生產效率。金屬銑打機自動化

模塊化結構設計,提供靈活配置方案全自動銑面打孔機采用創新的模塊化架構設計,用戶可根據生產需求選配不同功能模塊。基礎平臺提供多種規格的工作臺行程、主軸功率和刀庫容量選項。可選配五軸聯動模塊實現復雜曲面加工,增配在線測量系統提升過程質量控制能力,或選配高壓冷卻系統改善深孔加工效果。這種模塊化設計理念使得設備能夠根據用戶的具體需求進行精細配置,既避免了功能冗余造成的投資浪費,又為未來的功能擴展預留了充足空間,實現了投資效益的比較大化。金屬銑打機自動化

- 河南大型圓鋸機 2025-12-23

- 金屬加工銑打機價格 2025-12-23

- 山東蘇州銑打機供應商 2025-12-23

- 上海全自動打標機推薦 2025-12-23

- 山西細小銑打機 2025-12-23

- 大口徑銑打機去毛刺 2025-12-23

- 江蘇全自動銑打機推薦 2025-12-23

- 江蘇精密加工銑打機推薦 2025-12-23

- 安徽金屬加工銑打機哪家好 2025-12-23

- 山東自動送料銑打機 2025-12-22

- 不銹鋼板螺母點焊機專機 2025-12-23

- 貴州編織袋衛星式柔版印刷機價格 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 濱湖區數控機床制造標準 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23