上海金屬加工銑打機供應商

高效生產新典范,本設備通過工序集中化實現生產效率的飛躍式提升。配備24工位自動刀庫,支持各類刀具的快速調用,換刀時間*需2.5秒。工作臺采用**度鑄鐵制造,承重達1500kg,配合液壓夾具系統,實現工件的快速定位與裝夾。實測數據顯示,相比傳統加工方式,生產效率提升400%以上,人工成本降低70%。獨特的五軸聯動功能可完成復雜空間曲面的精密加工,大幅縮短產品制造周期,幫助企業在激烈的市場競爭中贏得先機。搭載新一代智能數控系統,采用多核處理器與高速總線技術,實現納米級插補精度。15英寸高清觸摸屏配合圖形化操作界面,使編程工作變得簡單直觀。系統內置智能工藝數據庫,存儲上千種材料加工參數,用戶只需輸入材料類型即可自動生成比較好加工方案。遠程監控功能支持通過移動終端實時查看設備狀態,接收異常報警,實現智能化生產管理。從復雜工件到批量生產,全自動銑面打孔機是您攻克加工難題的制勝法寶,更是贏得市場競爭的技術利器。上海金屬加工銑打機供應商

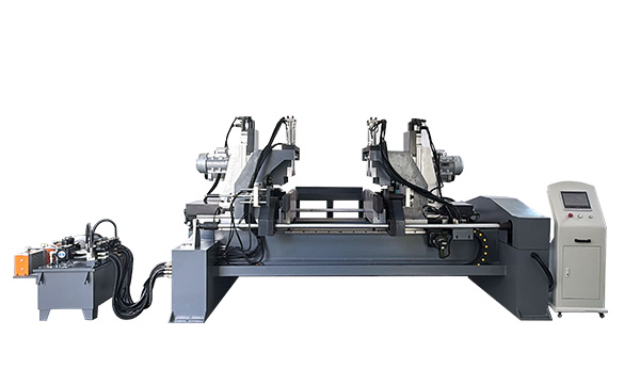

銑打機

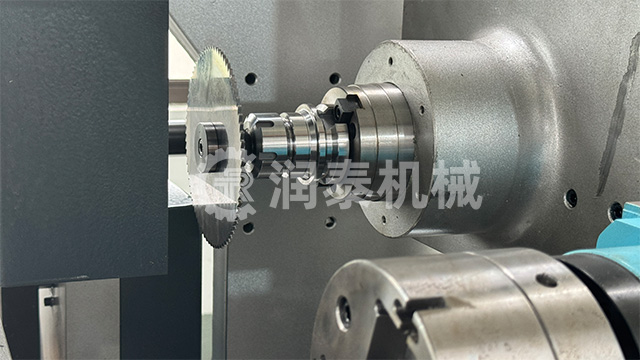

創新技術賦能,重塑加工精度標準,本設備在技術方面實現重大突破,采用智能主軸熱伸長補償技術,通過嵌入式溫度傳感器實時監測主軸溫升,自動進行精度補償。三軸均配備高精度直線導軌和預緊力滾珠絲杠,配合雙伺服驅動系統,確保運動平穩無抖動。創新的防振動設計通過有限元分析優化結構,將加工振動控制在0.5mm/s以下。實測數據顯示,設備在連續運行24小時后,加工精度仍能穩定保持在±0.01mm以內,孔距精度可達±0.008mm,為批量生產提供了可靠的精度保障。上海精密加工銑打機供應商標識效果不受工件材質和表面顏色限制,適應性遠超其他技術。

智能運維系統,保障持續穩定運行配備先進的預測性維護系統,通過多傳感器實時監測設備運行狀態。智能診斷系統可提前200小時預警潛在故障,并提供詳細的處理建議。設備運行數據自動記錄分析,生成維護計劃提醒。遠程運維支持功能使技術支持人員可在線診斷并解決大部分故障問題。這些智能維護功能使設備故障率降低80%,平均無故障運行時間達5000小時,大幅提升設備綜合利用率。我們提供全生命周期的服務支持,從設備選型、場地規劃到安裝調試,全程由專業工程師團隊提供技術支持。建立完善的服務網絡,提供7×24小時應急響應,確保問題及時解決。充足的備件庫存和快速物流體系,常用配件24小時內發貨。定期巡檢與預防性維護服務,確保設備始終處于比較好運行狀態。此外,我們提供專業的操作培訓和工藝優化指導,幫助客戶充分發揮設備性能,實現投資價值比較大化。

與激光打標、噴墨打標*作用于微米級表層的技術不同,全自動銑面打標機能夠創造出具有深度和立體感的標識。這種深標不僅視覺上醒目,更提供了獨特的觸覺反饋。操作人員或使用者即使在不便觀察的環境下,也可以通過觸摸清晰地感知到標識的存在與內容。這對于在光線昏暗的工況下進行設備維修、部件更換或安全檢查至關重要。此外,深刻的標識本身就傳遞出一種堅固、耐用、心理暗示,極大地提升了終端用戶對產品品質的信心和品牌價值的認同感。大幅減少對熟練操作工的依賴,降低人工成本與管理成本。

全自動銑面打孔機徹底改變了傳統分工序加工模式,將銑削與鉆孔工藝完美融合于同一工作站。設備采用高剛性龍門結構,配備大扭矩電主軸,可在40-12000rpm范圍內無級調速,確保在不同材料上都能獲得比較好切削效果。通過智能數控系統控制,實現平面銑削與精密鉆孔的同步完成,避免了工件多次裝夾導致的累積誤差。實測數據顯示,相比傳統工藝,加工效率提升300%以上,定位精度達到±0.005mm,特別適合需要高精度平面與孔位配合的工件加工。7x24小時連續穩定運行,是您不會疲倦的“打標工人”。上海節能型銑打機廠家

攻克傳統加工瓶頸,以復合加工技術效能,讓每一次銑削與打孔都成為精確的藝術。上海金屬加工銑打機供應商

傳統機加工效率卡在哪兒?算算全自動銑鉆一體機如何將效益提升300%。

作為一名工廠負責人或工程師,您是否對這一幕習以為常:一個工件在銑床和鉆床之間來回搬運、重復定位、多次裝夾,效率低下且精度伴隨每次移動而衰減。問題在于「工序分散」和「人工依賴」。全自動銑面鉆孔機提供的正是一體化解決方案。它的價值并非簡單的功能疊加,而是通過一次裝夾,完成所有工序,從根本上消滅了重復定位誤差。效益提升體現在三個層面:時間成本:自動上下料機構(可選配)實現24小時無人值守加工,單件工時下降可達60%-70%。人力成本:1臺設備需1人看管多臺,解放了skilledworker去做更高價值的工作。管理成本:工序簡化,生產節拍固定,管理難度和排產壓力驟降。投資一臺這樣的設備,回本周期通常短于12個月。它不僅是設備升級,更是對生產模式的戰略性重構。 上海金屬加工銑打機供應商

- 河南大型圓鋸機 2025-12-23

- 大口徑銑打機去毛刺 2025-12-23

- 江蘇全自動銑打機推薦 2025-12-23

- 江蘇精密加工銑打機推薦 2025-12-23

- 山東自動送料銑打機 2025-12-22

- 山西全自動銑打機廠家 2025-12-22

- 新型金屬加工銑打機品牌 2025-12-22

- 廣東多功能銑打機推薦 2025-12-22

- 河南定制銑打機廠家 2025-12-22

- 浙江平面銑打機廠家 2025-12-22

- KME頂置式房車空調供應商 2025-12-23

- 天津電動耐磨防腐修復 2025-12-23

- 貴州35kv智能監控系統發展 2025-12-23

- 吉林精密型press-fit免焊插針設備5G通訊 2025-12-23

- 北京HDB混流泵生產企業 2025-12-23

- 杭州高彈性塑料軸瓦維保 2025-12-23

- 四川全自動無心磨床原理 2025-12-23

- 西湖區泵圖片 2025-12-23

- 四川摩托車鏈條型號 2025-12-23

- 北京多角度切割機推薦 2025-12-23