環保銑打機

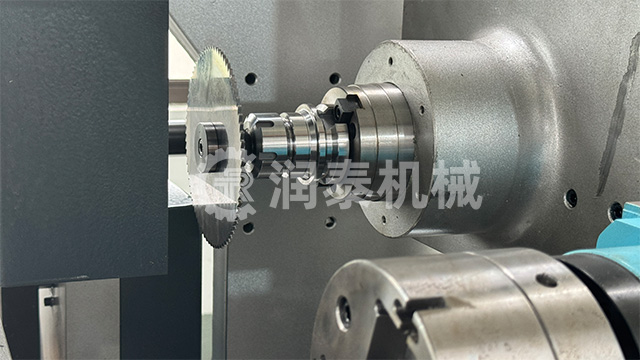

全自動銑面打孔機的誕生,是對傳統離散加工模式的徹底革新。它集高精度銑削與高效打孔于一體,實現了在單次裝夾下完成所有工序的性突破。這意味著工件無需在銑床、鉆床等多臺設備間反復周轉與定位,從根本上消除了多次裝夾導致的累積誤差。設備采用模塊化設計,配備大扭矩電主軸與高剛性機械結構,確保在重型切削和精密鉆孔時均能表現。通過預緊力滾珠絲杠與直線導軌的精密配合,工作臺定位精度可達±0.005mm。這不僅極大地提升了產品的一致性與合格率,更將加工效率提升了300%以上,是您邁向智能化、一體化制造的解決方案。采用強度硬質合金或金剛石刀具,直接銑削加工,標識深度可控。環保銑打機

銑打機

全自動銑面打孔機搭載了基于人工智能算法的自適應控制系統,能夠根據材料特性、刀具狀態實時調整加工參數。系統通過多傳感器融合技術,持續監測主軸負載、振動頻率、切削溫度等關鍵參數,自動優化進給速度、主軸轉速等加工參數。在加工過程中,若檢測到材料硬度變化或刀具磨損,系統會立即響應,調整切削用量,確保加工質量的一致性。這種智能化的自適應能力,不僅提升了加工效率,更有效避免了因參數不當導致的刀具損壞或工件報廢,提升了加工過程的智能化水平。上海工業級銑打機推薦全自動銑面打標機,專為在粗糙表面實現清晰、標識而生。

本設備的性能,源于其深度融合的技術。搭載德國西門子8數控系統,采用全閉環控制策略,通過光柵尺實時反饋進行納米級精度補償。主軸采用陶瓷軸承支撐,在40,000rpm的極高轉速下徑向跳動仍能穩定控制在0.002mm以內。獨特的熱誤差補償系統通過分布在床身、主軸等關鍵部位的傳感器網絡,實時監測并修正因溫升導致的結構形變,確保設備在長期連續運行中精度不衰減。鉆孔深度控制精度達±0.01mm,孔徑公差穩定保持IT7級,為您提供超越期待的加工品質。

全自動銑面打孔機是現代智能制造領域的裝備,集成了先進數控系統與精密機械技術。設備采用模塊化設計理念,配備大扭矩電主軸與高剛性機床結構,可在單次裝夾中完成平面銑削、精密鉆孔、攻絲等多道工序。通過預緊力滾珠絲杠與直線導軌的精密配合,定位精度達到±0.005mm,重復定位精度±0.003mm。智能溫度補償系統實時監測環境變化,自動修正熱變形誤差,確保在連續作業條件下仍能保持***的加工精度。該設備特別適合汽車零部件、模具制造等對精度要求極高的行業。獨有的振動抑制算法,即使在懸伸加工時也能保證表面光潔度。

智能工藝優化系統,實現加工參數自適應匹配設備配備先進的智能工藝優化系統,內置超過1000種材料加工參數數據庫,可根據工件材料特性自動推薦比較好切削參數。系統通過實時負載監測,動態調整進給速率,有效避免刀具過載損壞。加工過程三維仿真模塊可在實際加工前驗證程序正確性,智能防撞系統實時監測各軸位置,預防設備碰撞事故。獨特的聲發射檢測系統能識別刀具磨損狀態,提前預警并自動調整切削參數,確保加工質量持續穩定。這套智能系統使設備操作門檻降低,新操作員經過短期培訓即可勝任復雜工件的加工任務。全自動銑面打孔機,集高效銑削與精準打孔于一體,顛覆傳統分步加工模式。環保銑打機

滿足國內外眾多行業標準對產品標識的強制要求。環保銑打機

完善的品質保障體系,實現全過程質量管控品質控制貫穿加工全過程。設備集成在線測量系統,通過雷尼紹探針自動檢測加工尺寸,實時補償刀具磨損。智能監控系統通過振動傳感器、聲發射檢測等技術,實時判斷加工狀態,預防質量異常。所有加工參數、檢測數據自動記錄保存,形成完整的質量追溯檔案。這種全過程的質量管控模式,使產品合格率穩定保持在99.5%以上,為制造提供了堅實保障。當發生刀具破損時,系統立即報警并自動調用備用刀具,比較大限度減少停機損失。高壓內冷系統提供80bar冷卻壓力,有效延長刀具使用壽命。這些智能化的刀具管理功能,確保了加工過程的連續性和穩定性。環保銑打機

- 河南大型圓鋸機 2025-12-23

- 金屬加工銑打機價格 2025-12-23

- 山東蘇州銑打機供應商 2025-12-23

- 山西細小銑打機 2025-12-23

- 大口徑銑打機去毛刺 2025-12-23

- 江蘇全自動銑打機推薦 2025-12-23

- 江蘇精密加工銑打機推薦 2025-12-23

- 山東自動送料銑打機 2025-12-22

- 山西全自動銑打機廠家 2025-12-22

- 新型金屬加工銑打機品牌 2025-12-22

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 濱湖區數控機床制造標準 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23

- 江陰成型打彎批發廠家 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23