浙江碳鋼油管法蘭專機(jī)定做

封頭瓜瓣拼接焊縫是復(fù)雜的三維空間曲線,傳統(tǒng)手工示教編程耗時極長且精度依賴技師經(jīng)驗。本專機(jī)配套的數(shù)字孿生離線編程系統(tǒng)徹底改變了這前列程。用戶在軟件中導(dǎo)入封頭的三維CAD模型,并定義拼接焊縫的位置。系統(tǒng)自動根據(jù)焊縫所處的雙曲率曲面幾何特征、設(shè)定的焊槍姿態(tài)(如垂直于曲面)、焊接工藝參數(shù)(擺動、速度等),通過內(nèi)置的路徑規(guī)劃算法,無碰撞地計算出機(jī)器人各軸的比較好運(yùn)動軌跡。更重要的是,該系統(tǒng)構(gòu)建了機(jī)器人、變位機(jī)與工件的精確數(shù)字孿生模型,編程完成后可進(jìn)行全流程3D動態(tài)仿真,驗證可達(dá)性、干涉性與運(yùn)動平滑性。仿真無誤后,程序可直接下載至專機(jī)控制器執(zhí)行。此技術(shù)將原本需要數(shù)天完成的復(fù)雜空間焊縫編程工作,縮短至幾小時內(nèi),且程序精度達(dá)到毫米級。它使小批量、多規(guī)格的封頭生產(chǎn)實現(xiàn)了快速換產(chǎn),特別適用于航天燃料貯箱、大型化工反應(yīng)釜等**裝備的定制化制造,是智能制造在重型焊接領(lǐng)域的成功實踐。氬弧焊擺動焊接專機(jī)集成自適應(yīng)擺動算法,實現(xiàn)2-15mm寬焊縫的精確填絲與母材熔合。浙江碳鋼油管法蘭專機(jī)定做

焊接彎頭(如90°或45°彎頭)與法蘭的連接焊縫是管道預(yù)制中的技術(shù)難點,因為兩者的中心軸線存在夾角,使得焊縫成為一個空間曲線,且熔池因重力影響在圓周不同位置的行為各異。管彎頭管法蘭專機(jī)為此類工況專門設(shè)計了具有大角度偏轉(zhuǎn)能力的伺服擺動焊槍頭。該擺動頭不僅能進(jìn)行常規(guī)的橫向擺動以加寬焊道,更能根據(jù)機(jī)器人或?qū)C(jī)主軸的指令,在焊接過程中動態(tài)調(diào)整焊槍相對于焊縫法線的角度。配合工件變位器的精確旋轉(zhuǎn),系統(tǒng)能確保在彎頭外弧(高點)和內(nèi)弧(低點)等所有位置,焊槍都保持比較好的推焊或拖焊角度,從而獲得均勻一致的熔深與焊縫成形。專機(jī)內(nèi)預(yù)置了針對不同彎頭角度(LR/SR)和管徑的標(biāo)準(zhǔn)工藝包,操作者只需選擇型號,即可調(diào)用經(jīng)過優(yōu)化的擺動參數(shù)與焊接電流波形,高效解決這一傳統(tǒng)依賴高級焊工經(jīng)驗的難題。安徽智能全自動管法蘭專機(jī)企業(yè)專為高合金管道設(shè)計,配備精確層間溫度控與背面充氬保護(hù)模塊。

氫氣環(huán)境對材料氫脆(HE)極為敏感,而焊縫金屬中的氧化物夾雜是氫的潛在陷阱和裂紋源,因此控制焊接氣氛純度至關(guān)重要。本專機(jī)設(shè)計的雙級氣體保護(hù)系統(tǒng)構(gòu)成了一個低氧的局部環(huán)境。一級為主保護(hù)氣,采用99.999%高純氬氣,通過經(jīng)過優(yōu)化的層流噴嘴覆蓋熔池;第二級為擴(kuò)展保護(hù),采用長達(dá)500mm的跟隨式拖罩,內(nèi)部填充銅絲網(wǎng)以穩(wěn)定氣流,持續(xù)保護(hù)高溫焊縫及熱影響區(qū)直至冷卻至250℃以下。系統(tǒng)在于精密的氣體控制單元與實時監(jiān)測,它通過內(nèi)置的氧分析探頭,在拖罩內(nèi)持續(xù)采樣,并將數(shù)據(jù)反饋至控制器。若氧含量有上升趨勢,系統(tǒng)即刻微調(diào)氬氣流量或觸發(fā)報警。此外,對于管道環(huán)縫,還標(biāo)配背面充氬保護(hù)模塊。實測表明,該系統(tǒng)能將焊接區(qū)域的氧含量穩(wěn)定控制在50ppm(百萬分之五十)以下,遠(yuǎn)低于常規(guī)保護(hù)下的200-300ppm水平。這使得焊縫金屬純凈度極高,擴(kuò)散氫含量可低于3ml/100g,明顯提升了儲氫容器焊接接頭在高壓氫環(huán)境下的抗氫脆性能和疲勞壽命,完全符合SAE J2579等嚴(yán)苛的氫系統(tǒng)標(biāo)準(zhǔn)。

在長焊縫或大型結(jié)構(gòu)件焊接過程中,工件因不均勻受熱會產(chǎn)生翹曲變形,導(dǎo)致焊槍與工件表面的距離(弧長)發(fā)生改變,直接影響電弧穩(wěn)定性和熔深。本專機(jī)搭載的高頻電弧電壓采樣系統(tǒng),以每秒10萬次的速率監(jiān)測電弧電壓,并將其作為弧長的直接反饋信號。內(nèi)置的先進(jìn)算法能夠濾除因熔滴過渡、保護(hù)氣流等產(chǎn)生的電壓噪聲,精細(xì)識別出因工件變形引起的弧長趨勢性變化。當(dāng)系統(tǒng)檢測到弧長變化時,會在一個脈沖周期內(nèi)(通常為數(shù)毫秒)通過伺服電機(jī)驅(qū)動焊槍Z軸進(jìn)行補(bǔ)償運(yùn)動,維持設(shè)定弧長的恒定。該技術(shù)的優(yōu)勢在于其主動性與前瞻性,不僅能補(bǔ)償已發(fā)生的變形,還能通過分析電壓變化速率預(yù)測變形趨勢,實現(xiàn)超前補(bǔ)償。在鋁合金大型型材的焊接中,該技術(shù)成功將因熱變形導(dǎo)致的熔深不均度控制在5%以內(nèi),徹底解決了此類材料焊接中因?qū)峥臁⒆冃未蠖l(fā)的熔透不良難題,保障了焊接接頭的整體性能均一性。專機(jī)集成熱絲TIG工藝,熔敷效率提升130%,明顯降低氫氣罐體焊接熱輸入與變形。

為適應(yīng)現(xiàn)代制造業(yè)多品種、柔性化的生產(chǎn)需求,本專機(jī)采用了高度模塊化的機(jī)械執(zhí)行機(jī)構(gòu)設(shè)計。由是一個標(biāo)準(zhǔn)化的高精度旋轉(zhuǎn)-行走平臺,而針對不同的焊接接頭形式(如管管對接、管板角接、法蘭環(huán)縫等),則設(shè)計有相應(yīng)的可快速更換的夾具模塊與焊槍姿態(tài)調(diào)整模塊。例如,進(jìn)行管板焊接時,安裝帶有自定心卡盤和管板傾角調(diào)整器的模塊;切換到法蘭焊接時,則更換為帶有法蘭定位銷和徑向跟蹤滑臺的模塊。所有模塊均采用統(tǒng)一的機(jī)械接口與電氣/氣動快插接口,更換過程無需特殊工具,通常可在15-30分鐘內(nèi)完成。配套的控制軟件具有“工藝包”功能,當(dāng)識別到安裝的模塊類型后,會自動加載對應(yīng)的操作界面、焊接程序庫和工藝參數(shù)。這種設(shè)計使一臺專機(jī)能夠覆蓋一個工廠內(nèi)多種結(jié)構(gòu)件的焊接需求,極大地提高了設(shè)備利用率和投資回報率。在鍋爐壓力容器制造廠,一臺這樣的設(shè)備可依次完成膜式水冷壁的管-管對接、集箱的管-板焊接以及人孔法蘭的密封面堆焊,實現(xiàn)了小批量定制化生產(chǎn)中的高效與柔性統(tǒng)一。針對封頭拼焊開發(fā)了自適應(yīng)擺動算法,熔池流動,確保曲面成形質(zhì)量。山東暖氣管管法蘭專機(jī)專機(jī)

油管焊接專機(jī)配備激光視覺跟隨,實現(xiàn)0.1mm級坡口自適應(yīng)焊接。浙江碳鋼油管法蘭專機(jī)定做

該冷卻系統(tǒng)采用三級溫度調(diào)整架構(gòu):一級為板式換熱器將焊接熱量傳遞至循環(huán)水,二級為半導(dǎo)體制冷模塊將水溫預(yù)冷至設(shè)定值,三級為PID精確控溫單元保持出水溫度在22±0.5℃。系統(tǒng)配備40L不銹鋼蓄能水箱,內(nèi)置4組合金換熱管束,總換熱面積達(dá)5.2㎡,散熱量25kW。系統(tǒng)特別設(shè)計有水質(zhì)監(jiān)測模塊,通過電導(dǎo)率傳感器監(jiān)控冷卻水純度,在平臺導(dǎo)管架法蘭的連續(xù)焊接作業(yè)中,該系統(tǒng)支持500A電流連續(xù)工作,焊槍溫升始終控制在45℃以內(nèi),徹底解決了大厚度構(gòu)件焊接時因焊槍過熱導(dǎo)致的保護(hù)氣紊亂、鎢極燒損等問題。實際運(yùn)行數(shù)據(jù)表明,該系統(tǒng)使鎢極壽命延長3倍,噴嘴更換頻率降低70%。浙江碳鋼油管法蘭專機(jī)定做

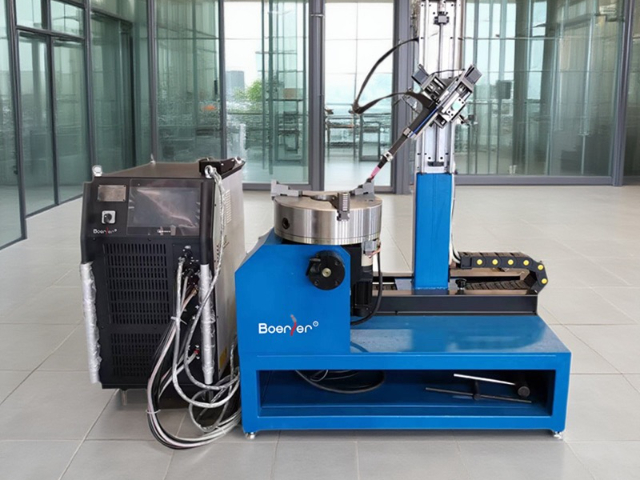

昆山博爾勒自動化科技有限公司匯集了大量的優(yōu)秀人才,集企業(yè)奇思,創(chuàng)經(jīng)濟(jì)奇跡,一群有夢想有朝氣的團(tuán)隊不斷在前進(jìn)的道路上開創(chuàng)新天地,繪畫新藍(lán)圖,在江蘇省等地區(qū)的機(jī)械及行業(yè)設(shè)備中始終保持良好的信譽(yù),信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業(yè)的方向,質(zhì)量是企業(yè)的生命,在公司有效方針的領(lǐng)導(dǎo)下,全體上下,團(tuán)結(jié)一致,共同進(jìn)退,**協(xié)力把各方面工作做得更好,努力開創(chuàng)工作的新局面,公司的新高度,未來昆山博爾勒自動化科技供應(yīng)和您一起奔向更美好的未來,即使現(xiàn)在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結(jié)經(jīng)驗,才能繼續(xù)上路,讓我們一起點燃新的希望,放飛新的夢想!

- 河南全自動管板焊接機(jī)專機(jī) 2025-12-20

- 浙江碳鋼油管法蘭專機(jī)定做 2025-12-20

- 昆山鈦合金管焊接機(jī)調(diào)試方法 2025-12-20

- 上海管道安裝管板焊接機(jī)焊接技巧 2025-12-20

- 山東博爾勒管法蘭專機(jī)配件 2025-12-20

- 廣東高空焊接機(jī)調(diào)試方法 2025-12-20

- 江蘇無縫鋼管焊接機(jī)價格 2025-12-20

- 河南全自動管板焊接機(jī)多少錢 2025-12-20

- 西安鈦合金管焊接機(jī)租賃 2025-12-20

- 安徽暖氣管管法蘭專機(jī)品牌 2025-12-20

- 高新區(qū)節(jié)能電子壓力機(jī)廠家供應(yīng) 2025-12-21

- 鎮(zhèn)江購買熒光溶解氧監(jiān)測儀 2025-12-21

- 全閉環(huán)控制數(shù)控機(jī)床安裝 2025-12-21

- 山東比較好的大型龍門刨床廠家現(xiàn)貨 2025-12-21

- 靜安區(qū)臺式貼標(biāo)機(jī)直銷 2025-12-21

- 汕尾購買粘合機(jī)量大從優(yōu) 2025-12-21

- 新吳區(qū)使用防滑腳踏板設(shè)備哪個好 2025-12-21

- 江蘇一體化焊接機(jī)近期價格 2025-12-21

- 浙江高性能潤滑系統(tǒng)銷售廠家 2025-12-21

- 數(shù)控磨床機(jī)床 2025-12-21