福州光學鏡片成像式應力儀多少錢一臺

成像式應力測試儀在光學鏡片制造過程中發揮著關鍵作用,它通過先進的CCD成像系統和高精度偏振光路,能夠快速捕捉鏡片全區域的應力分布情況。這種非接觸式測量方式特別適合檢測各類光學鏡片在切割、研磨和拋光過程中產生的殘余應力,其獨特的全場成像功能可一次性完成整個鏡面的應力掃描,避免了傳統點式測量可能遺漏的局部應力集中問題。系統配備的專業分析軟件能夠將光學延遲量轉化為直觀的應力分布圖,并以不同顏色梯度清晰展示應力大小和方向,為工藝人員提供即時反饋。這種高效的檢測方式提升了光學鏡片的生產良品率,尤其在高折射率鏡片和漸進多焦點鏡片的生產中體現出重要價值。優化TGV的電鍍填充工藝是降低熱應力,提升產品良率的有效途徑。福州光學鏡片成像式應力儀多少錢一臺

光軸分布測量對特殊功能光學膜的質量控制尤為重要。在相位延遲膜、寬波段偏振膜等功能性光學膜的生產中,光軸取向的精細度直接關系到產品性能指標。采用穆勒矩陣橢偏儀進行測量,不僅可以獲得光軸角度分布,還能同步檢測薄膜的雙折射率分布。這種綜合測量方式為評價光學膜的均勻性提供了更***的數據支持。特別是在車載顯示用防眩光膜的生產中,精確的光軸分布控制確保了產品在不同視角下都能保持穩定的光學性能,滿足嚴苛的車規級要求。南昌光學膜成像式應力儀多少錢一臺通過全場應力成像,快速定位玻璃強化后的應力層深度,評估抗沖擊性能。

現代光軸分布測量技術已實現全場快速檢測。先進的成像式測量系統結合CCD相機和自動旋轉機構,可在幾分鐘內完成整卷光學膜的光軸分布掃描。系統通過分析不同偏振方向下的透射光強變化,計算出每個像素點對應的光軸角度,生成直觀的二維分布圖。這種測量方式不僅效率高,而且能清晰顯示膜材邊緣與中心區域的取向差異,為工藝優化提供直接依據。在液晶顯示用偏振膜的生產中,這種全場測量技術幫助制造商將產品均勻性控制在±0.3度以內,大幅提升了顯示面板的視覺效果。

應力分布測試對特殊光學元件的性能保障尤為關鍵。在非球面透鏡、自由曲面鏡等復雜光學元件的生產中,由于幾何形狀的不對稱性,更容易產生不均勻的應力分布。這類應力會導致元件產生難以校正的像差,嚴重影響光學系統的成像質量。通過相位差測量、偏振光分析等先進的應力測試技術,可以精確量化這些復雜元件的應力分布狀況。在大型天文望遠鏡鏡片的制造中,應力分布測試幫助解決了因重力變形導致的應力集中問題;在紅外光學元件的生產中,該技術確保了材料在溫度變化時的尺寸穩定性。成像式應力儀,助您檢測材料應力。

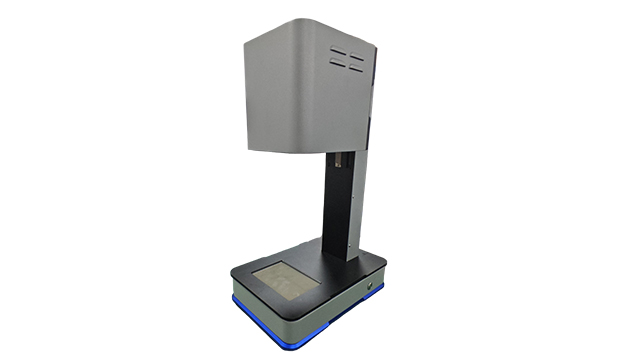

光學鏡片內應力測量設備是保障光學元件質量的關鍵檢測儀器,采用先進的偏光干涉原理,能夠精確測量鏡片內部的殘余應力分布。這類設備通常配備高精度偏振光學系統、CCD成像組件和專業分析軟件,通過非接觸式測量方式,可快速獲取鏡片全區域的應力數據。測量時,偏振光透過被測鏡片后,應力導致的雙折射效應會形成特征性干涉條紋,系統通過分析條紋密度和走向,自動計算出應力大小和方向,并以彩色云圖直觀顯示。現代設備的測量精度可達0.5nm/cm,能滿足從普通光學玻璃到低應力晶體材料的檢測需求,是鏡頭、棱鏡等光學元件生產的必備質量控制設備。TGV工藝產生的熱失配應力,直接影響玻璃通孔的結構完整性與長期可靠性。南昌光學膜成像式應力儀多少錢一臺

成像式應力儀可無損檢測TGV結構的全場應力分布。福州光學鏡片成像式應力儀多少錢一臺

成像式應力儀的價值遠不止于在線質檢,它更是玻璃基板新產品、新工藝研發階段不可或缺的“診斷眼睛”。隨著電子設備對高性能、輕薄化需求的不斷提升,玻璃基板也向著超薄、可折疊等方向發展,這對其內在應力控制提出了極高要求。在開發新型化學強化配方、測試超薄玻璃的柔性極限或評估用于先進封裝的玻璃芯板時,成像式應力儀提供了無可替代的量化分析手段。研發人員可以利用它來精確比較不同強化離子、不同處理時間下,基板表面壓應力和中心張應力的形成規律與深度,從而篩選出*優的強化工藝。同時,在進行機械彎曲或疲勞測試時,該儀器可以動態監測應力如何隨形變演變,準確定位失效的起始點,為計算機模擬提供關鍵的驗證數據。這種基于應力場深度洞察的研發模式,極大地加速了新一代玻璃基板材料從實驗室走向量產的過程,并為制定科學、嚴謹的產品規格與可靠性標準提供了堅實的依據,驅動著整個行業的技術邊界不斷向前拓展。福州光學鏡片成像式應力儀多少錢一臺

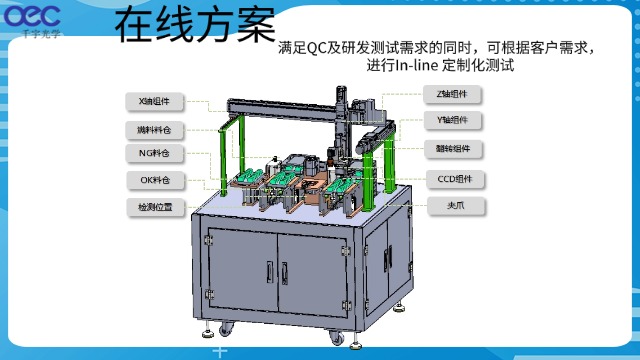

千宇光學專注于偏振光學應用、光學解析、光電探測器和光學檢測儀器的研發與制造。主要事業涵蓋光電材料、光學顯示、半導體、薄膜橡塑、印刷涂料等行業。 產品覆蓋LCD、OLED、VR、AR等上中下游各段光學測試需求,并于國內率先研發相位差測試儀打破國外設備壟斷,目前已廣泛應用于全國光學頭部品牌及其制造商

千宇光學研發中心由光學博士團隊組成,掌握自主的光學檢測技術, 測試結果可溯源至國家計量標準。與國家計量院、華中科技大學、東南大學、同濟大學等高校建立產學研深度合作。千宇以提供高價值產品及服務為發展原動力, 通過持續輸出高速度、高精度、高穩定的光學檢測技術,優化產品品質,成為精密光學產業有價值的合作伙伴。

- 南通偏光應力儀批發 2025-12-23

- 寧波AR VR光譜功率分布近眼顯示測量方案供應商 2025-12-23

- 南通視場角FOV近眼顯示測量方案哪家好 2025-12-23

- 安徽光學膜成像式應力儀批發 2025-12-23

- 濰坊顯示屏視場角近眼顯示測量方案供應商 2025-12-23

- 上海藥用玻璃瓶偏光應力儀零售 2025-12-23

- 青島偏光成像式應力儀報價 2025-12-23

- 東莞手機玻璃蓋板成像式應力儀報價 2025-12-23

- 嘉興快慢軸角度相位差測試儀批發 2025-12-22

- 寧波AR VR MR成像質量近眼顯示測量方案價格 2025-12-22

- 安徽立式噴霧干燥器要多少錢 2025-12-23

- 西安自動讀取顯微硬度計生產商 2025-12-23

- 長沙測繪使用自動安平基座有什么用 2025-12-23

- 寶山區名優壓差表廠家電話 2025-12-23

- keysight光學測量可調光源81960A銷售 2025-12-23

- 全波段酶標儀制造商 2025-12-23

- 連云港PCIe低功耗邊帶信號分析儀廠家 2025-12-23

- 北京聲學多普勒流速儀儀器廠家直銷 2025-12-23

- 信息化熒光定量PCR代理商 2025-12-23

- 降雨量傳感器批發 2025-12-23