泰州卸料卸料閥服務商

玻璃廠配合料輸送 浮法玻璃生產線原料車間采用卸料閥實現配合料密閉輸送。當某條配料線暫停時,控制系統關閉對應支路卸料閥,同時調節主風機轉速維持系統負壓。設備內襯16mm厚玄武巖鑄石,在含硅砂原料輸送中表現出色,年磨損量小于0.8mm。粉塵監測數據顯示,這種動態調節使系統泄漏量始終控制在0.5g/m3以下。卸料閥采用氣動執行機構配合定位器,開度控制精度達±1%,確保配料精度誤差不超過0.3%。能耗統計表明,分區輸送策略使系統電耗降低28%,年節約運行成本約75萬元。設備采用特殊設計的自清潔閥座,配合0.1MPa脈沖空氣定期吹掃,有效防止原料中的純堿結垢。生產線運行記錄顯示,采用新型卸料閥系統后,配料系統年故障次數從15次降至3次。江蘇丹港機械制造有限公司致力于提供卸料閥 ,有想法的可以來電咨詢!泰州卸料卸料閥服務商

高溫高壓工況的材料適配 當處理300-450℃高溫粉塵時,軸封材料需同時滿足耐溫與耐壓要求。密封環推薦選用反應燒結碳化硅(RB-SiC),其在400℃下的抗彎強度仍保持450MPa以上。金屬部件宜采用Inconel 718合金,經時效處理后硬度達HRC45。某水泥廠窯尾廢氣系統(壓力1.8MPa,溫度380℃)的運行記錄顯示,這種材料組合使軸封使用壽命達8000小時。熱分析表明,需控制密封面溫差<150℃,為此在密封腔設置循環油冷系統(油溫控制在80-120℃范圍),有效降低熱變形風險。亳州防堵卸料閥報價卸料閥,就選江蘇丹港機械制造有限公司,用戶的信賴之選,有需求可以來電咨詢!

燃煤電廠氣力輸灰系統 在燃煤電廠除灰系統中,卸料閥在飛灰輸送環節承擔著關鍵隔離作用。當靜電除塵器灰斗內的飛灰達到預定料位時,控制系統首先關閉進料閥,待輸送管道壓力穩定在0.6MPa后,再開啟出料閥開始濃相輸送。這一過程中,卸料閥采用雙閘板結構設計,閘板表面堆焊2.5mm厚碳化鎢合金層,能夠耐受飛灰中二氧化硅顆粒的長期沖刷磨損。實際運行數據顯示,該設計使閥門密封面使用壽命延長至8萬次啟閉循環,較傳統結構提升3倍以上。輸送完成后,系統執行反向吹掃程序:先關閉出料閥,延時5秒后開啟進料閥,用壓縮空氣去除管道殘余灰粒。壓力傳感器監測表明,這種時序控制將管道殘留灰量控制在0.3kg/m以內,有效防止下次輸送時的堵管風險。整個輸送周期中,卸料閥的泄漏率始終維持在0.01%以下,確保系統工作壓力穩定。電廠運行記錄顯示,優化后的卸料閥控制策略使輸灰系統電耗降低22%,年節約運行成本約180萬元。

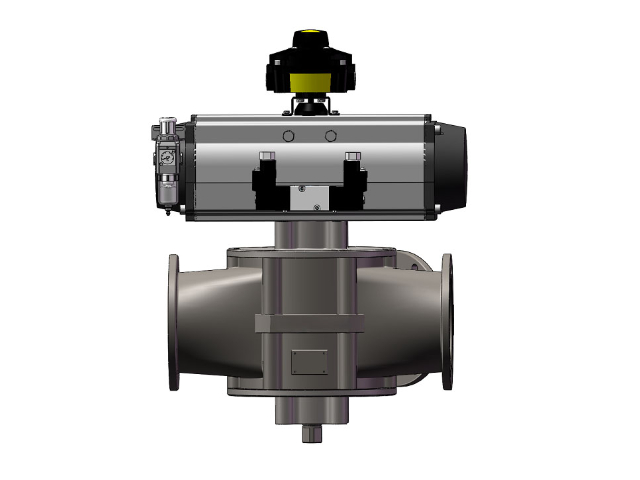

江蘇丹港機械制造有限公司是一家專注生產旋轉供料器和關風機制造廠家。鈦白粉生產線的高壓換向技術 氯化法鈦白粉生產中,高壓(1.6MPa)含塵氣體輸送采用特殊卸料閥。閥體為鍛鋼材質,閥桿表面超音速火焰噴涂WC-12Co涂層(HV1200)。密封系統配置液壓補償機構,持續提供8kN軸向壓緊力。在線監測系統實時采集密封面溫度、振動和扭矩數據,當參數異常時自動調整。生產報表顯示,該方案使閥門平均檢修間隔從6個月延長至18個月,備件消耗成本降低55%江蘇丹港機械制造有限公司為您提供卸料閥 ,有需要可以聯系我司哦!

水泥行業生料粉磨系統的卸料閥應用 水泥生產線生料粉磨環節的粉塵輸送對卸料閥的耐磨性要求極高。某大型水泥集團采用陶瓷內襯旋轉式卸料閥,閥體通徑DN400,工作壓力0.6MPa,可耐受含硅量達65%的生料粉長期沖刷。設備采用氣動驅動,切換時間控制在3秒內,確保生料輸送系統連續穩定運行。閥板表面堆焊3mm厚碳化鎢合金層,運行數據顯示,在物料流速18m/s條件下,閥板年磨損量不超過0.8mm。系統配備壓差監測裝置,當進出口壓差超過50kPa時自動觸發清潔程序,有效防止積料堵塞。該方案使生料輸送系統故障率降低60%,年維護成本減少約45萬元江蘇丹港機械制造有限公司致力于提供卸料閥 ,有需要可以聯系我司哦!亳州防堵卸料閥報價

卸料閥 ,就選江蘇丹港機械制造有限公司,用戶的信賴之選,歡迎您的來電哦!泰州卸料卸料閥服務商

智能監測系統的集成方案 現代定量卸料閥可集成多種傳感器:①扭矩監測(預警值設為正常值的130%);②溫度監測(軸承、電機繞組);③振動分析(FFT頻譜監測)。某智能化工廠運行數據顯示,這種配置使故障預警準確率達85%,非計劃停機減少60%。數據通訊建議采用PROFINET或EtherCAT協議,采樣頻率≥100Hz。預測性維護系統通過機器學習分析歷史數據,可提前200-400小時預測軸承失效。本地HMI界面應顯示:瞬時流量、累計重量、設備狀態等參數,并支持遠程診斷。泰州卸料卸料閥服務商

- 蘇州電動關風機銷售 2025-12-23

- 紹興不銹鋼關風機供應商 2025-12-23

- 南京飼料關風機生產廠家 2025-12-23

- 嘉興碳鋼關風機報價 2025-12-23

- 宿遷化工關風機生產廠家 2025-12-23

- 金華電動關風機價格 2025-12-23

- 無錫卸料關風機直供 2025-12-23

- 徐州葉輪關風機價格 2025-12-23

- 連云港葉輪關風機供應商 2025-12-22

- 南京鋰電池關風機生產廠家 2025-12-22

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23

- 江陰成型打彎批發廠家 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23

- 甘肅等離子鋼結構切割機解決方案 2025-12-23