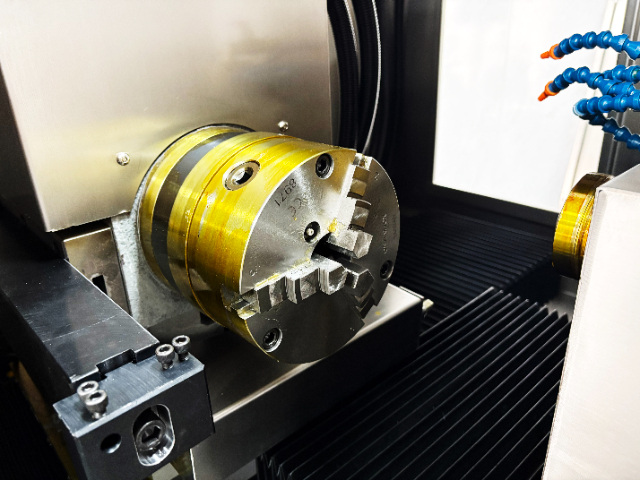

CNC內圓磨床設備

小孔內圓磨床是專門用于加工小孔徑內圓的設備。在一些精密機械和電子元件中,常常需要加工直徑很小的內孔,這對磨床的精度和穩定性提出了極高的要求。小孔內圓磨床采用了特殊的設計和技術,如高精度的砂輪主軸、微小的進給機構和先進的測量系統,能夠確保在小孔徑內圓加工中達到高精度的尺寸和表面質量。例如,在電子芯片封裝、微型傳感器制造等領域,小孔內圓磨床的應用至關重要。它能夠加工出直徑只為幾毫米甚至更小的內孔,為這些精密產品的制造提供了有力支持。內圓磨床在新能源領域有應用前景。CNC內圓磨床設備

鋼管內圓磨床是專門用于加工鋼管內圓的設備,在鋼管制造行業中具有重要的作用。鋼管內圓的質量直接影響著鋼管的使用性能和安全性,因此對其加工精度和表面質量要求較高。鋼管內圓磨床通常采用先進的磨削工藝和設備,能夠保證鋼管內圓的圓度、圓柱度和表面粗糙度符合標準。在加工過程中,鋼管內圓磨床可以根據鋼管的材質、尺寸和加工要求,選擇合適的砂輪和磨削參數,實現高效、精確的加工。同時,鋼管內圓磨床還具備自動化控制功能,能夠提高生產效率和產品質量,降低生產成本。精密內圓磨床機床小孔內圓磨床專門處理直徑較小的內孔加工。

大型內圓磨床主要用于加工大型零部件的內圓,如船舶發動機缸體、大型軋輥等。由于工件尺寸大、重量重,大型內圓磨床在設計和制造過程中面臨著諸多技術挑戰。例如,需要保證機床的剛性和穩定性,以承受巨大的磨削力;要解決砂輪的修整和更換問題,確保加工精度。近年來,隨著技術的不斷進步,大型內圓磨床在結構設計、材料選用和控制系統等方面取得了重要突破。采用比較強度材料和先進的制造工藝,提高了機床的整體性能;引入數控技術和自動化控制系統,實現了大型工件的精確加工和高效生產。

高速內圓磨床通過提高磨削輪的轉速,實現了高效的內圓加工。在高速磨削過程中,磨削效率得到卓著提升,能夠在短時間內完成大量工件的加工。然而,高速磨削也帶來了一些技術挑戰,如磨削熱、磨削力增大等問題。為了解決這些問題,高速內圓磨床采用了先進的冷卻技術和磨削工藝。例如,采用高壓冷卻液噴射技術,能夠及時冷卻磨削區域,減少磨削熱對工件的影響,同時沖洗掉磨屑,保持磨削過程的順利進行。此外,高速內圓磨床還采用了新型的磨削輪材料,提高了磨削輪的耐磨性和使用壽命,保證了高速磨削的穩定性和精度。內圓磨床的加工精度受機床本身精度影響。

雙主軸內圓磨床的高效加工:雙主軸內圓磨床具有兩個主軸,可以同時加工兩個工件的內圓,提高了加工效率。這種機床適用于大批量生產的情況,能夠減少加工時間,降低生產成本。雙主軸內圓磨床的兩個主軸可以獨自控制,能夠根據不同的工件要求進行不同的加工參數設置。同時,為了保證兩個主軸的加工精度一致性,雙主軸內圓磨床采用了高精度的同步控制系統。在一些對工件內圓加工效率要求較高的行業,如汽車零部件制造等,雙主軸內圓磨床得到了普遍應用。內圓磨床可提高產品的質量和穩定性。成都數控軸承內圓磨床

內圓磨床的技術創新推動行業發展。CNC內圓磨床設備

內圓磨床的工作原理基于砂輪的高速旋轉和工件的相對運動。砂輪安裝在主軸上,由電機驅動高速旋轉。工件通過夾具安裝在工作臺上,工作臺可以實現縱向和橫向的進給運動。在磨削過程中,砂輪與工件的內圓表面接觸,通過磨粒的切削作用去除工件表面的余量。為了保證加工精度和表面質量,內圓磨床還配備了冷卻液系統,用于冷卻磨削區域和沖洗磨屑。同時,通過測量系統實時監測工件的尺寸和形狀,為加工過程的調整提供依據。內圓磨床的工作原理看似簡單,但要實現高精度的加工,需要在機床設計、制造和工藝控制等方面進行深入研究和優化。CNC內圓磨床設備

- 四川全自動無心磨床原理 2025-12-23

- 江西高速無心磨床 2025-12-23

- 河北精密數控磨床多少錢一臺 2025-12-23

- 成都CNC無心磨床公司 2025-12-23

- 河北大型無心磨床工作原理 2025-12-23

- 江西國產無心磨床價格 2025-12-23

- 安徽高精度數控無心磨床 2025-12-23

- 小型精密無心磨床供應商 2025-12-23

- 江西全自動內圓磨床價格 2025-12-23

- 河北深孔內圓磨床公司 2025-12-23

- 蘇州小型玻璃鋼風機哪家好 2025-12-23

- TYPE1充電槍 2025-12-23

- 不銹鋼板螺母點焊機專機 2025-12-23

- 重慶螺旋輸送設備價格 2025-12-23

- 貴州編織袋衛星式柔版印刷機價格 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 浙江導熱油鍋爐市場價 2025-12-23