東莞五金金屬粉末注射報價

隨著智能制造和材料科學的進步,五金工具MIM技術正朝更高精度、更復雜功能和更可持續(xù)的方向發(fā)展。一方面,多材料MIM技術(如金屬-陶瓷復合成型)將實現(xiàn)工具局部區(qū)域的性能梯度優(yōu)化,例如在鉆頭切削刃嵌入碳化鎢涂層,提升耐磨性同時保持柄部韌性。另一方面,4D打印與MIM的結(jié)合將賦予工具形狀記憶功能,如可變形套筒在高溫下自動適配不同規(guī)格螺母。此外,數(shù)字化工藝優(yōu)化(如AI模擬燒結(jié)收縮)將使零件精度提升至±0.01mm,滿足航空航天級工具需求。在可持續(xù)方面,生物基粘結(jié)劑的開發(fā)將減少化石燃料依賴,而氫基還原粉的應用可降低燒結(jié)能耗30%。據(jù)預測,到2030年,全球五金工具MIM市場規(guī)模將突破15億美元,年復合增長率達14%,成為高級工具制造的關鍵技術。金屬粉末注射實現(xiàn)復雜形狀成型,滿足多元工業(yè)零部件需求.東莞五金金屬粉末注射報價

MIM技術的關鍵優(yōu)勢在于其優(yōu)異的復雜結(jié)構制造能力。通過精密模具設計(如多級抽芯、側(cè)向滑塊機構),MIM可一次性成型傳統(tǒng)工藝需多工序組合的零件。例如,在制造醫(yī)療內(nèi)窺鏡的微型齒輪時,MIM能同步實現(xiàn)0.3mm模數(shù)的直齒輪與直徑2mm的軸一體化成型,避免裝配誤差;在航空航天領域,渦輪發(fā)動機葉片的冷卻孔(直徑0.2mm)和擾流肋結(jié)構可通過MIM直接成型,省去電火花加工(EDM)或激光打孔的后處理。尺寸精度方面,MIM零件的公差可控制在±0.05mm(對于直徑10mm的零件),表面粗糙度Ra值≤0.8μm,接近精密機加工水平。燒結(jié)階段的均勻收縮控制是關鍵,通過優(yōu)化粉末粒徑分布(D50=5-15μm)和粘結(jié)劑脫除工藝,可將變形率降低至0.1%以下,滿足光學儀器、精密儀表等高要求場景。湛江戶外用品金屬粉末注射供應商從2019年至今,澤信用MIM技術重新定義金屬零件制造標準。

金屬粉末注射加工(MetalInjectionMolding,MIM)是一種將現(xiàn)代塑料注射成型技術引入粉末冶金領域而形成的新型近凈成形技術。其基礎原理在于,先把金屬粉末與熱塑性粘結(jié)劑按一定比例均勻混合,制成具有良好流動性的喂料。這種喂料在注射成型機的加熱和加壓作用下,能夠像塑料一樣被注入精密設計的模具型腔中,冷卻后得到具有一定形狀和尺寸的生坯。與傳統(tǒng)粉末冶金工藝相比,MIM技術具有獨特的優(yōu)勢。傳統(tǒng)粉末冶金在成型復雜形狀零件時,往往需要多道工序且精度有限,而MIM技術可以一次性成型形狀極為復雜的零件,很大減少了后續(xù)加工量,能制造出傳統(tǒng)方法難以實現(xiàn)的薄壁、深孔、異形結(jié)構等,為產(chǎn)品的小型化、精密化和復雜化提供了可能。

金屬粉末注射成型技術的工藝流程主要包括喂料制備、注射成型、脫脂和燒結(jié)四個關鍵環(huán)節(jié)。在喂料制備階段,需要精確控制金屬粉末的粒度分布、純度以及粘結(jié)劑的種類和比例,將金屬粉末與粘結(jié)劑在高溫下混合均勻,制成具有合適流動性和粘彈性的喂料。注射成型過程中,將喂料加熱至適宜溫度,使其具有良好的流動性,然后通過注射成型機的高壓注射,將喂料準確注入設計好的模具型腔中,冷卻后得到具有一定形狀和尺寸的生坯。脫脂環(huán)節(jié)是去除生坯中的粘結(jié)劑,通常采用熱脫脂、溶劑脫脂或催化脫脂等方法,使粘結(jié)劑逐步分解或溶解,為后續(xù)的燒結(jié)做準備。是燒結(jié)階段,將脫脂后的坯件在高溫下進行燒結(jié),使金屬粉末顆粒之間發(fā)生擴散和結(jié)合,形成致密的金屬零件,同時提高零件的力學性能和物理性能。每個環(huán)節(jié)都需要嚴格控制工藝參數(shù),以確保終產(chǎn)品的質(zhì)量和性能。選擇不銹鋼粉末原料,保障金屬粉末注射成型品質(zhì)穩(wěn)定。

金屬粉末注射成型(MetalInjectionMolding,簡稱MIM)技術起源于20世紀70年代,是在塑料注射成型技術基礎上發(fā)展起來的一種新型粉末冶金近凈成形技術。當時,傳統(tǒng)粉末冶金工藝在制造復雜形狀零件時面臨諸多局限,如難以成型復雜結(jié)構、零件精度和性能受限等。而塑料注射成型技術憑借其高效、精細的成型特點,為解決這些問題提供了思路。科研人員嘗試將金屬粉末與熱塑性粘結(jié)劑混合,制成具有良好流動性的喂料,然后通過注射成型機將其注入模具型腔,終經(jīng)過脫脂和燒結(jié)等后續(xù)處理得到金屬零件。經(jīng)過幾十年的發(fā)展,MIM技術不斷改進和完善,從初只能制造簡單形狀的小零件,發(fā)展到如今可以生產(chǎn)各種復雜結(jié)構、高精度、高性能的金屬零部件,廣泛應用于汽車、電子、醫(yī)療器械、航空航天等多個領域,成為現(xiàn)代制造業(yè)中不可或缺的一項關鍵技術。澤信與高校聯(lián)合研發(fā)納米級粉末,目標將MIM精度提升至0.05mm級。佛山五金工具金屬粉末注射廠家現(xiàn)貨

東莞市澤信新材料,以金屬粉末注射技術賦能精密制造升級。東莞五金金屬粉末注射報價

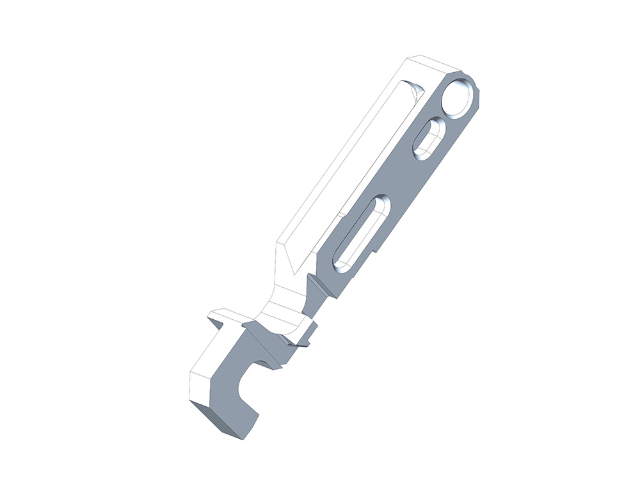

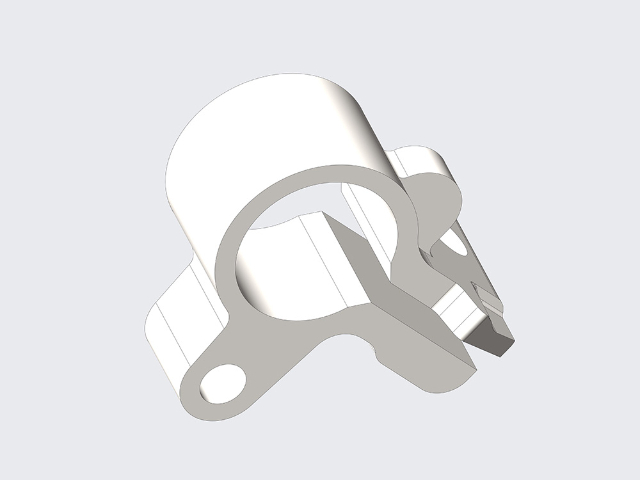

金屬粉末注射成型(MIM)是一種將粉末冶金與塑料注射成型技術深度融合的近凈成型工藝,尤其適用于五金工具領域復雜結(jié)構件的高效制造。其關鍵流程包括:將微米級金屬粉末(粒徑2-20μm)與熱塑性粘結(jié)劑(如聚甲醛、石蠟)按比例混合,通過密煉機制成均勻喂料;隨后將喂料加熱至150-200℃后注入高精度模具,成型出與終產(chǎn)品形狀接近的生坯;再通過溶劑脫脂或催化脫脂去除粘結(jié)劑,形成多孔骨架;終在高溫燒結(jié)爐(1100-1400℃)中完成致密化,獲得全致密金屬零件。相較于傳統(tǒng)五金工具制造工藝(如鍛造、機加工),MIM技術突破了復雜結(jié)構成型的限制,可一次性實現(xiàn)內(nèi)螺紋、異形孔、薄壁等特征的同步成型,材料利用率高達95%以上,明顯減少廢料產(chǎn)生。例如,制造活動扳手頭部時,MIM能將傳統(tǒng)工藝需分步加工的齒輪齒條、定位銷孔等結(jié)構整合為單一零件,生產(chǎn)效率提升3倍以上。東莞五金金屬粉末注射報價

- 茂名機械金屬粉末注射推薦廠家 2025-12-23

- 江門異形復雜零部件價位 2025-12-23

- 湛江鎖具金屬粉末注射工廠直銷 2025-12-23

- LED箱體金屬粉末注射廠家現(xiàn)貨 2025-12-23

- 珠海異形復雜金屬粉末注射銷售廠家 2025-12-23

- 深圳鎖具金屬粉末注射公司 2025-12-23

- 潮州異形復雜金屬粉末注射工廠直銷 2025-12-23

- 鎮(zhèn)江LED箱體零部件技術指導 2025-12-23

- 泰安異形復雜零部件是什么 2025-12-23

- 菏澤五金工具零部件價位 2025-12-23

- 廣東耐壓O型圈定制價格 2025-12-23

- 烏海矩型鐵芯供應商 2025-12-23

- 寶安區(qū)6字模具電線電纜模具 2025-12-23

- 江門異形復雜零部件價位 2025-12-23

- 麗水電鉆非標定制 2025-12-23

- 淮安有支撐面碟形彈簧零售 2025-12-23

- 重慶鎂壓鑄件技術要求 2025-12-23

- 北京白鋼CBN砂輪哪里能買 2025-12-23

- 四川凸輪軸主動量儀采購 2025-12-23

- 江西精拔鍍鋅鋼管生產(chǎn)廠家 2025-12-23