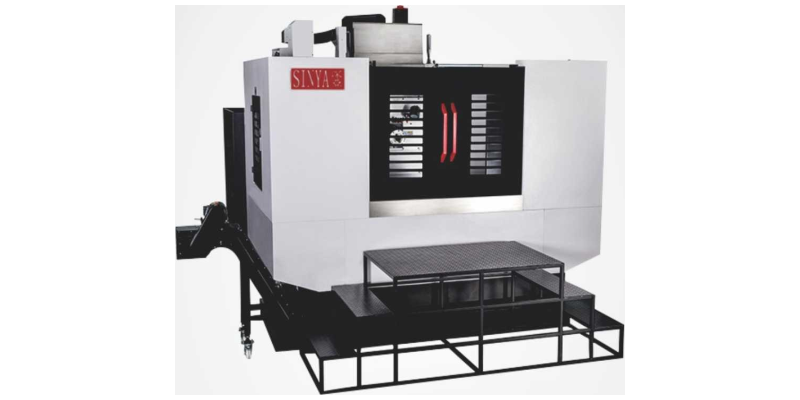

福建三軸臥式加工中心

臥式加工中心的工作原理臥式加工中心的工作基于數控技術和精密機械運動。首先,操作人員通過編程將加工零件的工藝要求、尺寸參數等信息輸入到數控系統中。數控系統接收到指令后,經過運算和處理,向機床的各個坐標軸伺服電機發出運動控制信號。這些電機驅動絲杠,帶動工作臺、主軸等部件按照預定軌跡精確移動。例如,當需要加工一個復雜的箱體零件時,主軸帶動刀具高速旋轉,工作臺則根據編程指令在水平和垂直方向上移動,實現刀具與工件的相對運動,從而完成切削加工。在加工過程中,機床的傳感器實時監測各部件的運動狀態和加工參數,如位置、速度、切削力等,并將這些信息反饋給數控系統。數控系統根據反饋信息及時調整控制指令,確保加工過程的穩定性和精度。臥式加工中心正是通過這樣的工作原理,實現了高精度、高效率的自動化加工。臥式加工中心切削效率高。福建三軸臥式加工中心

在選擇加工中心時,立式與臥式并非競爭關系,而是互補關系,其選擇取決于工件的幾何形狀、工藝要求和生產要領。立式加工中心結構簡單,占地面積小,成本較低,非常適合加工盤套類、板類零件,其主軸重力方向與工件夾緊力方向一致,裝夾穩定。然而,當工件高度較大、需要加工多個側面時,立式機床的劣勢便顯現出來:多次裝夾導致效率低下、精度難以保證,且排屑困難。而臥式加工中心恰恰彌補了這些短板。它擅長處理立方體類工件,尤其是那些需要多面加工的箱體、殼體類零件。其劣勢在于初始投資較高、占地面積更大(需考慮工作臺旋轉空間)、編程和操作相對復雜。因此,對于以重型、復雜箱體零件為主批量的企業,臥式加工中心是提升核心競爭力的推薦。江西三軸臥式加工中心設備臥式加工中心適用于汽車發動機缸體等復雜零件加工。

盡管臥式加工中心的初始投資高于立式機床,但其綜合經濟效益需要通過全生命周期成本(LCC)來評估。其回報主要體現在:1.效率提升:減少裝夾次數和輔助時間,單臺設備產能遠超多臺立式機床組合。2.精度與質量提升:一次裝夾保證高精度,大幅減少廢品率和后續裝配工時。3.人力成本節約:易于自動化,可實現“一人多機”或無人化生產。4.占地面積節約:一臺臥式加工中心的功能可能替代一條由多臺立式機床組成的生產線。5.柔性化能力:快速適應產品換型,滿足小批量、多品種的現代化生產趨勢。因此,對于合適的加工對象,臥式加工中心的投資回收期通常短于預期,并能帶來長期的戰略競爭優勢。

深亞精密機械的臥式加工中心在結構設計上獨具匠心。機床的床身采用質量鑄鐵材料,經過精密鑄造和多次時效處理,有效地消除了內應力,確保了床身的高剛性和穩定性。在加工過程中,面對強大的切削力,床身能夠穩固支撐,減少振動,從而保證加工精度。工作臺可實現高精度的旋轉,通過精密的蝸輪蝸桿傳動系統,能夠精確控制旋轉角度,在一次裝夾下,就可對工件的多個面進行加工。對于復雜的箱體類零件,一次裝夾后可完成除底面外的多個面的銑削、鉆孔、鏜孔等工序,極大地提高了加工效率,同時保證了各加工面之間的位置精度。該加工中心的加工精度不受外界環境因素的影響。

在現代制造業中,對于復雜的箱體、殼體、泵閥等工件,臥式加工中心扮演著不可替代的戰略角色。與立式機型相比,臥式加工中心的主軸軸線呈水平布置,工件一次裝夾后,通過高精度的數控回轉工作臺(或稱分度盤)進行多面加工,可實現除裝夾面之外的四個側面乃至多個角度的復合加工。這種特性使其在加工汽車發動機缸體、變速箱殼體、工程機械液壓閥塊、大型模具模架等需要多面鉆孔、攻絲、銑削的零件時,展現出的優勢。其關鍵價值在于通過減少工件裝夾次數,極大提升了加工精度的一致性(避免因多次裝夾導致的累積誤差)和整體生產效率。對于追求工藝優化和產能提升的制造企業而言,投資臥式加工中心是邁向前端制造、應對復雜工藝挑戰的關鍵一步。 其高精度的測量系統,確保了加工尺寸的準確性。湖北高速臥式加工中心廠家

該系列臥式加工中心支持五軸聯動,加工范圍較廣。福建三軸臥式加工中心

廣泛應用于多行業領域:臥式加工中心在眾多行業領域都有著廣泛的應用。在汽車制造行業,用于加工發動機缸體、變速箱殼體等關鍵零部件,通過高精度的加工確保零件的尺寸精度和形位公差,滿足汽車發動機和變速箱的裝配要求,提升汽車的動力性能和可靠性。在工程機械領域,可加工挖掘機、裝載機等設備的大型結構件,如動臂、斗桿等,其強大的切削能力和穩定的加工性能,能夠保證結構件的強度和精度,增強工程機械的作業性能和使用壽命。此外,在電力設備、船舶制造等行業,臥式加工中心也發揮著不可或缺的作用,為各行業的發展提供了堅實的技術支持。福建三軸臥式加工中心

- 重慶五軸聯動臥式加工中心 2025-12-22

- 四川臥式臥式加工中心生產及銷售 2025-12-22

- 天津數控臥式加工中心生產及銷售 2025-12-22

- 湖北國產臥式加工中心產品介紹 2025-12-22

- 陜西現代臥式加工中心定制 2025-12-21

- 河南高精度臥式加工中心生產及銷售 2025-12-21

- 福建數控臥式加工中心廠家直銷 2025-12-21

- 山東精密臥式加工中心廠家 2025-12-21

- 福建三軸臥式加工中心 2025-12-21

- 天津電腦鑼機床現貨 2025-12-21

- 湖州靜音無油螺桿空壓機批發 2025-12-22

- 臨海球閥支架可以定做嗎 2025-12-22

- 河北核建焊接自動化核建智能工廠數字化改造 2025-12-22

- 內蒙古液壓齒輪泵供應商 2025-12-22

- 普陀區比較好的智能倉儲設備工廠直銷 2025-12-22

- 浦東新區定做AI探傷視覺檢測設備哪家好 2025-12-22

- 閔行區供應地漏產品介紹 2025-12-22

- 河北哪里有土石方工程施工哪個好 2025-12-22

- 青島大型儲能系統怎么用 2025-12-22

- 虹口區直銷滾輪軸承維保 2025-12-22