重慶五軸聯動臥式加工中心

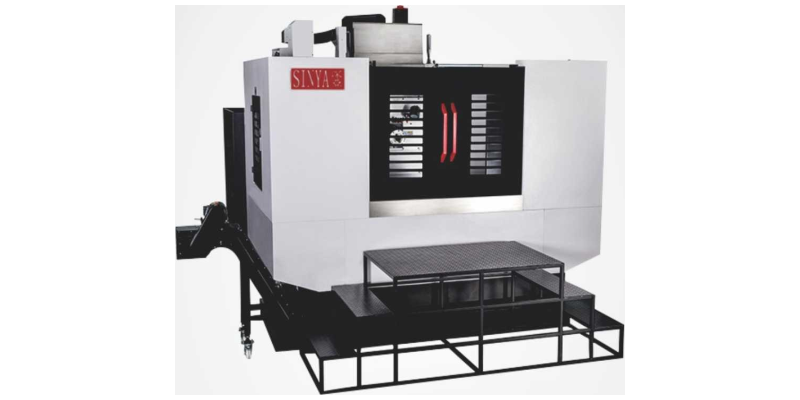

在選擇加工中心時,立式與臥式并非競爭關系,而是互補關系,其選擇取決于工件的幾何形狀、工藝要求和生產要領。立式加工中心結構簡單,占地面積小,成本較低,非常適合加工盤套類、板類零件,其主軸重力方向與工件夾緊力方向一致,裝夾穩定。然而,當工件高度較大、需要加工多個側面時,立式機床的劣勢便顯現出來:多次裝夾導致效率低下、精度難以保證,且排屑困難。而臥式加工中心恰恰彌補了這些短板。它擅長處理立方體類工件,尤其是那些需要多面加工的箱體、殼體類零件。其劣勢在于初始投資較高、占地面積更大(需考慮工作臺旋轉空間)、編程和操作相對復雜。因此,對于以重型、復雜箱體零件為主批量的企業,臥式加工中心是提升核心競爭力的推薦。編程靈活,臥式加工中心適應多樣化加工需求。重慶五軸聯動臥式加工中心

標準型臥式加工中心雖可滿足多數需求,但針對特定行業,定制化解決方案能發揮更大效能。例如,在航空航天領域,加工大型鋁合金框架件時,可能需要定制超長X軸行程的動柱式臥式加工中心,并配備大容量鏈式刀庫以滿足大量銑削加工的需求。在能源行業,加工大型閥門或泵體時,可能需要配備落地式工作臺和極高的承重能力,甚至集成銑車復合功能。而對于小型精密零件的大批量生產,則可以定制緊湊型臥式加工中心并集成多工位旋轉工作臺,實現真正的并行加工。東莞市深亞精密機械有限公司憑借深厚的技術積累,能夠根據客戶的工件特點、產能要求和預算,提供從機床選型、特殊附件配置到自動化集成的一站式定制化臥式加工中心解決方案。河北臥式臥式加工中心先進的潤滑系統,保證了臥式加工中心的運行平穩。

臥式加工中心的技術優勢臥式加工中心相較于其他加工設備,具有明顯的技術優勢。首先,其臥式結構使得工件在加工時重力分布更均勻,減少了因重力引起的變形,從而提高了加工精度。多軸聯動功能讓它能夠加工出各種復雜形狀的零件,無需多次裝夾,避免了重復定位誤差,進一步保證了加工精度。其次,臥式加工中心配備的高速主軸和快速換刀系統,很大程度縮短了加工時間,提高了生產效率。例如,在加工一批相同的零件時,快速換刀可使機床在短時間內切換不同刀具進行連續加工,減少了停機時間。此外,機床的智能化控制系統能夠實時監測加工過程,自動調整加工參數,確保加工質量的穩定性。這種智能化特性不僅降低了對操作人員的技術要求,還提高了設備的可靠性和可維護性。臥式加工中心的這些技術優勢,使其成為現代制造業追求高精度、高效率生產的理想選擇。

該臥式加工中心在航空航天領域有著廣泛的應用。航空航天零部件通常具有復雜的形狀和極高的精度要求,深亞臥式加工中心能夠實現對這些零部件的高效切削和精確成型。在飛機發動機葉片的制造過程中,葉片的型面復雜,精度要求高,深亞臥式加工中心可利用其多軸聯動功能和高精度的定位系統,對葉片進行精密銑削加工,確保葉片的氣動外形精度,提高發動機的工作效率和可靠性。此外,在飛機機身結構件的加工中,該加工中心能夠高效地完成大型框架、梁等零件的加工,保證零件的尺寸精度和形位公差,滿足航空航天制造的嚴格標準。選用臥式加工中心投資回報高。

一臺高性能臥式加工中心的性能,由其關鍵功能部件的品質直接決定。用戶在選型時應重點關注以下幾點:首先是數控回轉工作臺,其精度(通常以角秒為單位)和承載能力至關重要,它直接決定了多面加工時的位置精度。其次是刀庫容量與換刀速度,大型刀庫(如120把以上)能適應復雜工件的多工序加工,而高速換刀機構(如凸輪機械手)則能減少非切削時間。第三是主軸系統,臥式加工中心的主軸需具備高扭矩、寬恒功率調速范圍,以應對從精加工到重切削的不同工況,同時,中心出水(Through-SpindleCoolant)和主軸熱補償功能已成為應對深孔加工和控制熱變形的標準配置。此外,三軸滾柱直線導軌、伺服驅動系統的性能以及數控系統的前瞻控制(Look-ahead)功能,共同構成了臥式加工中心實現高速度、高精度加工的技術基石。 臥式加工中心,實現高精度、高效率、高穩定性的加工目標。湖南五軸聯動臥式加工中心定制

在機械加工行業,臥式加工中心是提高生產效率的關鍵設備。重慶五軸聯動臥式加工中心

隨著電子通信技術的飛速發展,電子通信設備對零部件的精度和微型化要求越來越高。臥式加工中心在電子通信設備制造中發揮著推動升級的作用。在手機中框等精密零部件的加工中,臥式加工中心采用微細切削技術和高精度的定位系統,能夠實現對中框的精細加工,保證其尺寸精度和表面質量符合手機的設計要求。同時,臥式加工中心的多軸聯動功能可以完成中框上各種復雜結構的加工,如攝像頭孔、按鍵孔等,提高手機的整體美觀度和功能性。在通信基站設備的制造中,臥式加工中心可用于加工散熱片等關鍵零部件,通過精確的加工,提高散熱片的散熱效率,確保通信基站設備的穩定運行,推動電子通信行業向更高性能、更小型化的方向發展。重慶五軸聯動臥式加工中心

- 重慶五軸聯動臥式加工中心 2025-12-22

- 四川臥式臥式加工中心生產及銷售 2025-12-22

- 天津數控臥式加工中心生產及銷售 2025-12-22

- 陜西現代臥式加工中心定制 2025-12-21

- 河南高精度臥式加工中心生產及銷售 2025-12-21

- 福建數控臥式加工中心廠家直銷 2025-12-21

- 山東精密臥式加工中心廠家 2025-12-21

- 福建三軸臥式加工中心 2025-12-21

- 天津電腦鑼機床現貨 2025-12-21

- 深圳855加工中心機床設備 2025-12-21

- 臨海球閥支架可以定做嗎 2025-12-22

- 內蒙古液壓齒輪泵供應商 2025-12-22

- 浦東新區定做AI探傷視覺檢測設備哪家好 2025-12-22

- 閔行區供應地漏產品介紹 2025-12-22

- 虹口區直銷滾輪軸承維保 2025-12-22

- 寧波封杯機廠家 2025-12-22

- 河北復合材料表面處理拋光 2025-12-22

- 杭州微型交流力矩電機供應商家 2025-12-22

- ode電磁閥怎么賣 2025-12-22

- 鹽城國內起重設備安裝 2025-12-22