烏魯木齊模糊邏輯算法研究

智能控制算法憑借自學習、自適應特性,廣泛應用于多個工業與民生領域。在汽車領域,用于自動駕駛的決策控制、發動機的空燃比優化、電驅動系統的高效運行;工業自動化領域,實現機器人的柔性裝配、產線的智能調度、復雜設備的準確控制;能源領域,優化風電、光伏的能量轉換效率,提升電網穩定性;航空航天領域,保障飛行器的姿態穩定與軌跡跟蹤,應對復雜氣象條件;醫療領域,輔助手術機器人的準確操作、康復設備的個性化輔助,提高醫療服務質量。此外,在消費電子(如變頻家電)、智能樓宇(如空調負荷調節)等領域,智能控制算法也能提升設備性能與能效,推動各行業向智能化、高效化發展。自動化生產控制算法可調控設備運行,優化流程,提升效率,減少人為干預。烏魯木齊模糊邏輯算法研究

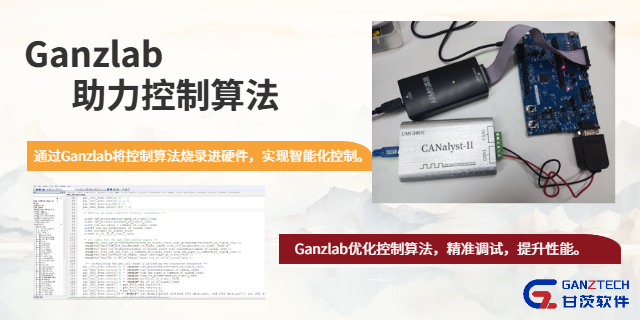

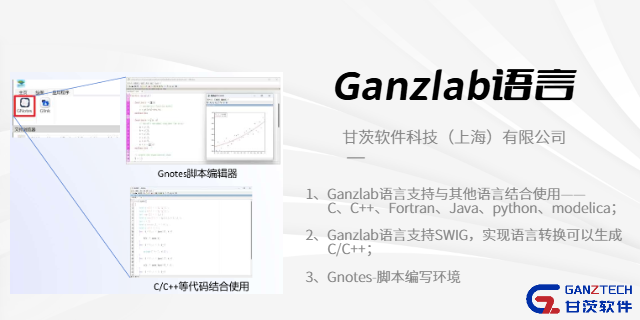

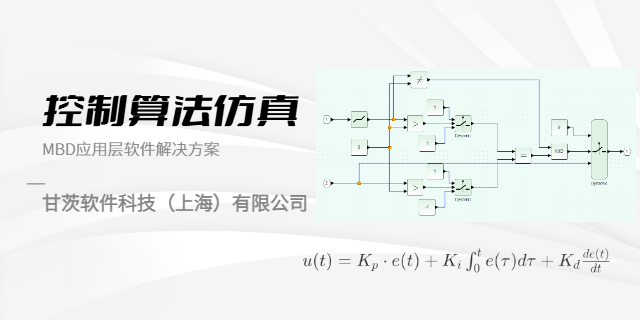

智能控制算法的研究重點是突破傳統控制在復雜、不確定系統中的應用局限,通過融合多學科理論與技術,提升算法的自適應和自優化能力。當前的研究重點有多個方向:一是模糊控制與神經網絡的深度融合,利用模糊邏輯處理模糊信息、神經網絡實現非線性映射的優勢,讓算法能更準確地描述和控制復雜系統;二是模型預測控制的滾動優化策略改進,通過動態調整優化時域和約束條件,增強算法對時變系統的適應能力。針對多設備協同的場景,分布式智能控制算法的研究正在推進,旨在實現設備間的自主協作和任務分配。在工業機器人領域,強化學習與傳統控制的結合成為熱點,算法通過不斷試錯學習,提升對未知環境和復雜任務的處理能力。所有研究都強調理論與實踐結合,算法設計完成后,會通過仿真平臺進行初步驗證,再經過實驗測試調整優化,推動其在工業控制、交通運輸、能源管理等實際領域落地應用。深圳PID控制器算法軟件廠家裝備制造控制算法軟件廠家提供適配行業的算法工具,助力設備高效、智能生產。

汽車電子系統控制算法研究聚焦于提升控制精度、實時性與魯棒性,應對車輛復雜動態特性與多樣化場景。研究方向包括多域協同控制,如發動機與變速箱的聯合控制算法,通過動力響應特性建模實現換擋過程扭矩補償,提升駕駛平順性;智能算法融合,將深度學習與傳統控制結合,如基于神經網絡的發動機故障診斷模型與PID容錯控制聯動,處理傳感器噪聲與模型參數不確定性;功能安全優化,依據ISO26262標準開發符合ASILB-D級要求的算法,通過硬件冗余校驗、軟件多樣化設計與故障注入測試,確保在傳感器失效、通信中斷等情況下仍能維持基本功能,滿足汽車電子控制系統的高可靠性要求。

電驅動系統邏輯算法基于電磁感應與控制理論,實現電機轉速、扭矩的準確調控,重點包括矢量控制(FOC)與直接轉矩控制(DTC)等技術。矢量控制通過Clark、Park變換將三相交流電分解為直軸與交軸分量,實現磁通與轉矩的解耦控制,通過電流環、速度環的閉環調節,準確跟蹤目標扭矩,動態響應速度可達毫秒級;直接轉矩控制則直接計算與控制電機的磁鏈和轉矩,響應速度更快,適用于動態性能要求高的場景,如電動汽車急加速工況。無位置傳感器控制(如滑模觀測器)通過估算轉子位置,省去位置傳感器,降低成本并提高可靠性,SiC器件驅動算法則能優化開關頻率,減少開關損耗,提升電驅動系統效率。汽車電子系統控制算法實時性強,可靠性高,適配復雜車況,保障行車安全。

智能駕駛車速跟蹤控制算法通過感知環境與規劃目標,實現車輛行駛速度的準確調控,是L2+級輔助駕駛的重要功能之一。算法需結合前車距離、道路限速、彎道曲率等信息,生成平滑的目標速度曲線,采用模型預測控制(MPC)或PID控制策略,計算加速踏板與制動踏板的調節量,確保速度變化率符合人體舒適性要求。在動態場景中,如前車減速、緊急避讓,算法需具備快速響應能力,通過前饋+反饋復合控制抑制速度超調,確保跟車安全性與乘坐舒適性。同時,算法需適配不同路況(如坡道、濕滑路面)的動力特性,動態調整控制參數,實現全場景下的穩定車速跟蹤。工業自動化領域控制算法調控生產設備,優化流程,提升精度與效率,降低成本。深圳PID控制器算法軟件廠家

智能駕駛車速跟蹤控制算法有PID、MPC等類型,適配不同路況,確保跟速準確。烏魯木齊模糊邏輯算法研究

電驅動系統控制算法基于電磁感應與閉環控制理論,實現電機扭矩、轉速的調控,重點是建立電流、磁場與機械運動的關聯模型。以永磁同步電機為例,矢量控制(FOC)算法通過Clark變換將三相交流電流轉換為兩相靜止坐標系(α-β軸)分量,再經Park變換得到同步旋轉坐標系(d-q軸)下的直軸電流(勵磁分量)與交軸電流(轉矩分量),實現磁通與轉矩的解耦控制,通過電流環、速度環的PI調節,使實際電流準確跟蹤指令值,從而實現扭矩的線性輸出控制。無位置傳感器控制算法則通過觀測電機反電動勢過零點或采用模型參考自適應方法估算轉子位置與轉速,省去物理位置傳感器,降低系統成本并提高可靠性,滿足電驅動系統高效、緊湊、高動態響應的設計需求。烏魯木齊模糊邏輯算法研究

- 銀川自動駕駛汽車模擬仿真與實車測試誤差大嗎 2025-12-23

- 長春基于模型設計 2025-12-23

- 河北智能MBD什么品牌好 2025-12-23

- 青海新能源汽車仿真驗證外包服務 2025-12-23

- 北京汽車電子控制系統控制器算法有哪些開發公司 2025-12-23

- 山東底盤控制汽車仿真服務內容 2025-12-23

- 浙江新能源控制器算法的作用 2025-12-23

- 天津低成本科學計算品牌 2025-12-22

- 江西汽車發動機科學分析什么軟件好用 2025-12-22

- 天津汽車系統建模服務商推薦 2025-12-22

- 浙江官方授權經銷Agilia再轉印打印機生產商 2025-12-23

- 準格爾旗現代數字化轉型影響 2025-12-23

- 天津打印紙有幾種 2025-12-23

- 浙江PCBA的全自動功能測試一體化 2025-12-23

- 射洪進口工業組態網關 2025-12-23

- 吉林KC認證哪家性價比高 2025-12-23

- 北京推進**智能撰寫 2025-12-23

- 達拉特旗高速內存抖音代運營 2025-12-23

- 芯片堆疊封裝 2025-12-23

- 內蒙古國產數字化轉型方案 2025-12-23