AI視覺監控與分析系統算法

明青AI視覺方案:賦能企業自主構建專屬模型。

企業無需投入高昂成本組建專業AI團隊,也能高效開發定制化視覺識別能力。明青AI視覺方案的優勢在于,提供自標注與自訓練一體化模塊,企業可直接在明青提供的成熟算法基礎上,使用內置的易用工具,自主完成:

--數據標注:在自有安全環境中標注業務相關圖像/視頻;

--模型訓練:利用明青優化的訓練框架,基于標注數據微調或訓練專屬模型;

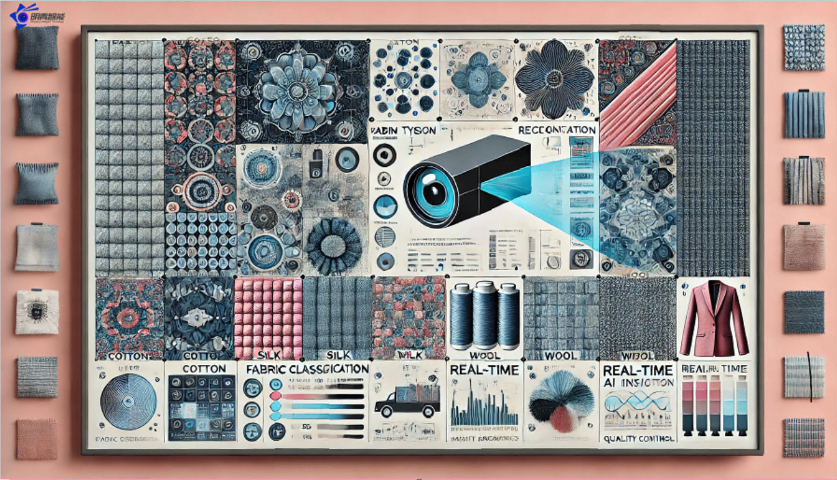

--模型迭代:根據實際應用反饋,持續優化模型性能。該方案大幅降低了企業應用AI的技術門檻和人力成本。 企業無需高薪供養專門的深度學習開發團隊,即可快速構建高度匹配自身業務場景(如特定產品質檢、內部流程監控等)的準確識別模型,實現智能化升級的自主可控與高效落地。 明青AI視覺:讓機器看懂人眼所見。AI視覺監控與分析系統算法

明青AI視覺:復刻人眼識別能力,解決實際場景難題。

明青AI視覺方案的基礎邏輯清晰而扎實:只要人眼能識別的特征,系統就能通過技術實現穩定識別。在生產線,工人憑經驗判斷的零件劃痕、色差,系統可通過圖像分析準確捕捉,保持一致標準;在倉儲環節,員工肉眼可區分的包裝差異、標簽信息,系統能快速提取并分類;即便是復雜場景中,如不同光照下的物品形態、細微的紋理區別,只要人能通過視覺辨別,系統經過針對性訓練就能達成同等識別效果。我們聚焦于還原人眼的識別邏輯,不夸大技術邊界,而是通過算法優化與場景適配,讓系統在實際應用中具備與人眼相當的識別能力,成為企業降低人工依賴、提升流程效率的可靠選擇。 工業缺陷檢測系統軟件明青AI視覺系統,各行各業廣泛應用,助力企業管理升級。

明青AI視覺系統,以穩定且出色的識別準確率,為眾多企業解決實際問題。

其關鍵優勢在于對算法的持續打磨與場景適配。在標準化場景中,如固定光照下產品標簽識別、清晰背景里零件形態判斷,能保持穩定高識別表現。面對復雜環境,像光線變化、物體部分遮擋等情況,經針對性訓練后,依舊可維持較高識別準確度。在實際應用中,明青AI視覺的高識別率優勢盡顯。生產線上,它能準確捕捉細微瑕疵,減少漏檢;物流分揀時,對多品類貨物準確識別,降低錯分;零售盤點中,清晰區分相似商品,減少統計失誤。例如在某汽車零部件檢測中,系統通過動態補償算法消除環境光干擾,提升不同班次檢測一致性,規避人為標準漂移風險。選擇明青AI視覺,就是選擇高效、可靠的視覺識別解決方案,為企業發展賦能。

明青AI視覺:助力企業降低運營成本。

明青AI視覺系統在企業運營成本控制方面展現出切實價值,通過技術優化替代部分人工環節,減少重復投入,為企業節省開支。在人力成本方面,系統可承擔重復性高、勞動強度大的檢測、識別工作。例如在產品質檢環節,能替代人工完成連續的外觀檢查,減少因人員疲勞導致的效率下降,同時降低長期人力配置需求。無需為應對高峰工作量臨時增配人員,避免人力閑置造成的成本浪費。在物料與資源損耗上,系統的準確識別能力可降低失誤率。生產中及時發現不合格品,減少后續加工的物料消耗;倉儲管理中準確識別庫存信息,避免過量采購或缺貨導致的資源浪費。某電子廠引入系統后,因檢測疏漏造成的返工成本大幅減少,間接提升了資源利用效率。這種從多環節優化成本的特性,為企業持續控制運營開支提供了可靠支持。 將老師傅的經驗轉化為可傳承的檢測標準。

制造業質檢效率升級—明青AI視覺的準確與高效。

傳統制造業質檢依賴人工目檢,面對電子元件焊錫不良、精密零件微小劃痕等問題,工人經驗差異易導致漏檢,效率受限于疲勞與注意力波動。明青智能科技的AI視覺解決方案,通過高精度工業相機采集高清圖像,結合深度學習算法訓練缺陷特征庫,可實時識別各種難以發現的細微缺陷。系統支持24小時連續作業,檢測速度較人工提升3-5倍,且缺陷識別準確率保持高穩定性。

從原材料入廠到成品出廠,AI視覺貫穿來料檢驗、制程監控、終檢全流程,將質檢環節從“人工經驗驅動”轉向“數據智能驅動”,幫助企業減少返工成本,夯實產品品質根基 端-邊-云分層決策架構,復雜場景識別準確率與能效比雙優化。多角度視覺分析系統供應商

明青智能AI視覺方案:安全為本,數據自主掌控。AI視覺監控與分析系統算法

明青AI視覺:用實在技術,解企業實際問題。

在企業生產、管理的日常里,總有一些“卡殼”的細節——產線質檢靠人眼漏檢率高,倉儲分揀靠人工效率上不去,安全巡檢靠經驗覆蓋不全……這些真實的需求,是明青AI視覺的起點。我們不做“為技術而技術”的研發,而是扎根工廠車間、倉庫貨架、園區角落,用AI視覺去“讀懂”企業的具體問題:一條產線的瑕疵特征是什么?不同貨品的抓取難點在哪里?重點區域的異常信號該如何捕捉?從算法調優到硬件適配,從試點測試到規模化落地,每一步都緊扣企業實際場景。工業質檢中,我們幫客戶把漏檢率穩穩降下來;倉儲分揀時,讓分揀效率提上去;安全巡檢里,讓風險預警更及時。沒有花哨的概念,只有能跑通的生產線、能算清的成本賬、能放心的穩定性。

明青AI視覺的價值,藏在企業車間的“小改進”里——不是顛覆,而是讓每一寸生產流程更順暢。 AI視覺監控與分析系統算法

- 智能汽車配件產線MES系統靠前供應商 2025-12-23

- 醫療圖像識別軟件價格 2025-12-23

- 多光譜視覺檢測系統開發 2025-12-23

- 零部件行業MES數據采集系統 2025-12-23

- 準確汽車配件MES如何選擇供應商 2025-12-23

- 智能圖像識別系統如何提升產能 2025-12-23

- 非法垂釣視覺廠家 2025-12-23

- 高效AI視覺方案 2025-12-23

- 汽車零部件產線MES售后支持 2025-12-23

- 汽車配件制造MES工藝管理系統 2025-12-23

- 浙江官方授權經銷Agilia再轉印打印機生產商 2025-12-23

- 準格爾旗現代數字化轉型影響 2025-12-23

- 甘肅吊裝工藝模擬數字孿生哪家好 2025-12-23

- 天津打印紙有幾種 2025-12-23

- 浙江PCBA的全自動功能測試一體化 2025-12-23

- 射洪進口工業組態網關 2025-12-23

- 吉林KC認證哪家性價比高 2025-12-23

- 北京推進**智能撰寫 2025-12-23

- 達拉特旗高速內存抖音代運營 2025-12-23

- 芯片堆疊封裝 2025-12-23