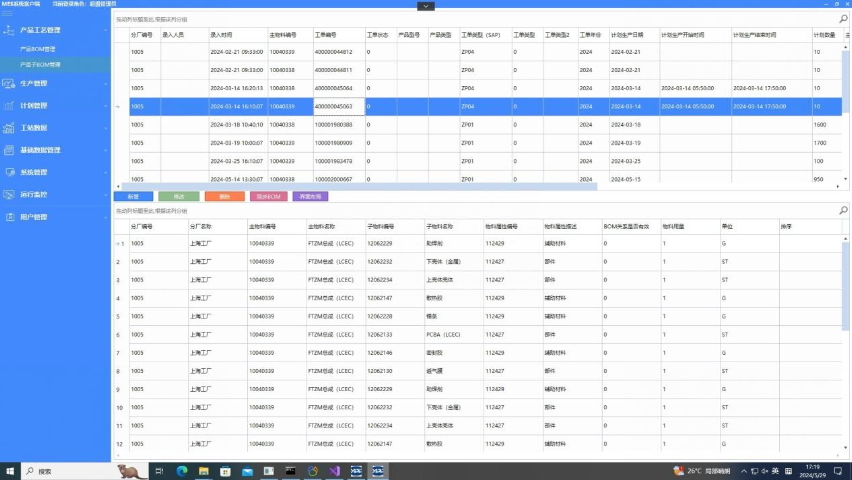

產線MES工藝管理系統(tǒng)

明青汽車產線MES系統(tǒng):用“主動維護”降低產線運維成本。

汽車產線的穩(wěn)定運行,是制造企業(yè)的“生命線”——一次突發(fā)故障可能導致整線停擺數(shù)小時,設備維修、物料積壓、交期延誤等連鎖成本,往往遠超日常維護預算。明青汽車產線MES系統(tǒng)的主要價值之一,正是通過“主動式運維”邏輯,幫助企業(yè)從“被動修故障”轉向“提前防問題”,切實降低產線維護成本。系統(tǒng)的降本能力,源于對生產數(shù)據(jù)的深度挖掘與智能分析:通過實時采集設備運行參數(shù)(如振動頻率、溫度、能耗),結合工藝標準建立“健康閾值”,系統(tǒng)可提前識別設備異常趨勢,主動觸發(fā)預警并推送維護任務,避免“小問題拖成大故障”;同時,系統(tǒng)內置的故障知識庫可快速定位問題根因,縮短維修排查時間,減少停機損失。更關鍵的是,系統(tǒng)支持維護計劃的動態(tài)優(yōu)化——基于歷史故障數(shù)據(jù)與設備使用時長,自動生成“維護日歷”,避免傳統(tǒng)“定期拆檢”造成的過度維護(如未達壽命的部件提前更換),降低備件消耗與人工投入。

對制造企業(yè)而言,產線維護的本質是“用低成本保障高產出”。 明青MES用數(shù)據(jù)的“先見性”替代經驗的“滯后性”,讓維護從“成本中心”變?yōu)椤靶时U稀保ζ髽I(yè)在精密制造中更從容。 產線MES選明青,汽車生產流程連貫,穩(wěn)定性有可靠保障。產線MES工藝管理系統(tǒng)

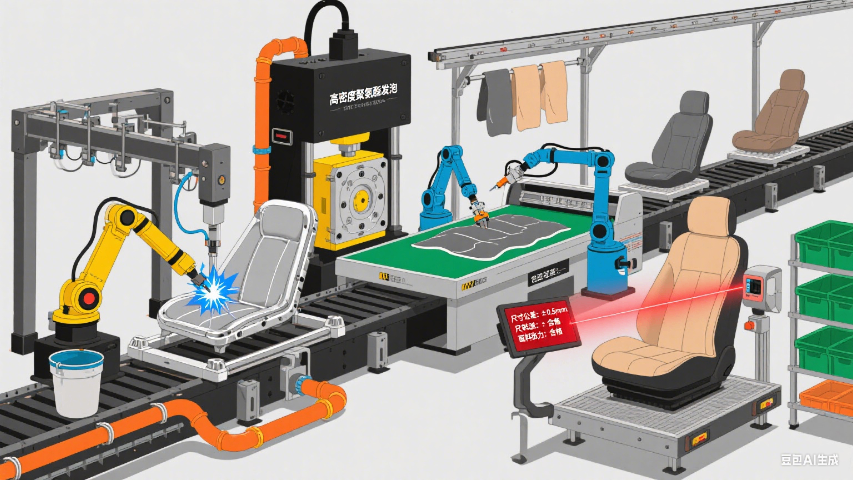

明青汽車產線MES系統(tǒng):以柔性響應讓產線“隨需而變”。

汽車零部件制造中,“多車型混線、工藝頻調、訂單急變”是常態(tài)——從傳統(tǒng)燃油車到新能源部件,從單一批次到小單快反,產線需在短時間內切換生產模式,這對生產管理系統(tǒng)的“柔性響應”提出了高要求。明青汽車產線MES系統(tǒng)的關鍵優(yōu)勢,正在于以“靈活適配”能力,讓產線快速應對變化。系統(tǒng)采用模塊化架構,將生產調度、設備協(xié)同、工藝參數(shù)等功能拆解為專門模塊,面對新車型導入或工藝調整時,只需調用或修改對應模塊參數(shù)即可完成適配,無需重構底層邏輯;針對多車型混線場景,內置的智能排程引擎可實時分析設備產能、物料齊套性等約束條件,動態(tài)優(yōu)化工序分配,避免因排產撞車導致的停線;當緊急插單或訂單變更時,系統(tǒng)支持“一鍵調整”功能,快速同步更新工單指令至設備與操作端,確保生產節(jié)奏不受影響。柔性的本質,是讓系統(tǒng)“為企業(yè)需求讓步”。

明青MES用“不僵化、快調整”的表現(xiàn),幫助企業(yè)在大批量與小單快反間自由切換——這,就是柔性生產響應的關鍵價值。 汽車行業(yè)MES系統(tǒng)解決方案明青智能產線MES,低成本定制靈活適配,汽車零部件生產更省心。

明青汽車產線MES系統(tǒng):讓質量追溯更準確,讓制造更安心。

在汽車制造中,質量追溯是守護品質的“隱形防線”——從一顆螺栓的來源到一道焊點的參數(shù),從原材料入廠到整車下線,每個環(huán)節(jié)的清晰記錄,都是應對問題、優(yōu)化工藝的關鍵支撐。明青汽車產線MES系統(tǒng)以“全鏈路數(shù)據(jù)閉環(huán)”為基礎,為企業(yè)構建了可靠的生產質量追溯體系。系統(tǒng)通過深度集成產線設備與工藝流程,自動采集關鍵工序的生產數(shù)據(jù)(如裝配扭矩、焊接溫度、檢測結果)、物料批次信息及操作人員記錄,所有數(shù)據(jù)按“時間-工位-產品”維度緊密關聯(lián),形成“一車一檔”的數(shù)字檔案。當質量問題發(fā)生時,只需輸入產品VIN碼或批次號,即可快速定位問題環(huán)節(jié),追溯至具體物料供應商、設備參數(shù)或操作時間,避免“大海撈針”式排查。這種“可追溯、可分析、可改進”的能力,不僅幫助企業(yè)縮短質量問題響應周期,更通過歷史數(shù)據(jù)沉淀反哺工藝優(yōu)化,讓每一次生產都成為品質提升的階梯。

明青MES,用數(shù)據(jù)鏈筑牢質量底線,讓制造更透明,讓品質更可控。

明青汽車產線MES系統(tǒng):用數(shù)字效率實現(xiàn)可持續(xù)降本。

汽車產線的成本壓力,藏在每一度電、每一顆螺絲、每一分鐘停線里——從物料錯用導致的返工,到設備空閑造成的能耗浪費,再到計劃偏差引發(fā)的交期延誤,這些“隱形損耗”正不斷侵蝕企業(yè)利潤。明青汽車產線MES系統(tǒng)的關鍵價值,正是通過數(shù)字化手段讓“降本”從“被動壓縮”轉向“主動優(yōu)化”。系統(tǒng)以數(shù)據(jù)為紐帶,直擊產線痛點:通過實時采集設備狀態(tài)與工藝參數(shù),自動匹配優(yōu)化排產方案,減少設備空轉與換線等待時間;物料流轉全程綁定批次與工單,避免錯領漏領導致的人工核查成本與返工損失;設備運行數(shù)據(jù)實時監(jiān)控,異常問題提前預警,將“事后維修”變?yōu)椤笆虑熬S護”,降低突發(fā)停機帶來的產能損失;質量數(shù)據(jù)全鏈路追溯,問題細化定位到工序,減少因重復排查導致的工時浪費。

降本的本質,是用更少的資源創(chuàng)造更大的價值。明青MES用“數(shù)據(jù)驅動效率、流程減少浪費”的扎實能力,讓企業(yè)在復雜生產中多一份“省得明白”的從容。 明青智能產線MES,以穩(wěn)定為核,支撐汽車零部件高效生產。

明青汽車產線MES系統(tǒng):以“一車一檔”追溯,筑牢質量可信度。

汽車制造的質量把控,始于細節(jié),成于追溯——從螺栓的入廠批次,到焊點的工藝參數(shù),再到整車下線的檢測數(shù)據(jù),每個環(huán)節(jié)的信息都需“有跡可循”。明青汽車產線MES系統(tǒng)的關鍵能力之一,正是通過“全鏈路數(shù)據(jù)貫通”,為每輛車構建一份完整的“數(shù)字檔案”,讓質量追溯從“人工翻找”變?yōu)椤跋到y(tǒng)秒查”。系統(tǒng)的“一車一檔”追溯,依托于生產全流程的數(shù)據(jù)采集與關聯(lián):裝配時,工位終端同步記錄操作人員、工具編號、扭矩值等信息;檢測時,三坐標測量儀、視覺檢測設備自動上傳尺寸公差、表面瑕疵等數(shù)據(jù);物料環(huán)節(jié),RFID/二維碼綁定記錄零部件批次、供應商及入庫時間。所有數(shù)據(jù)以車輛VIN碼或批次號為索引,實時存儲于MES系統(tǒng)中,形成“時間-工位-產品”的三維數(shù)據(jù)鏈。這種追溯能力,讓質量問題不再“大海撈針”:若某批次車輛出現(xiàn)異響,只需輸入VIN碼,即可快速定位至具體裝配工位的螺栓擰緊異常,或關聯(lián)的零部件供應商批次;售后維修時,系統(tǒng)可同步調取歷史檢測數(shù)據(jù),輔助判斷故障根源。

對制造企業(yè)而言,“一車一檔”不僅是質量管控的工具,更是贏得客戶信任的“透明名片”——它用數(shù)據(jù)的真實性,為每一輛車的品質背書。 明青智能汽車零部件產線MES,穩(wěn)定支撐生產全流程,可靠如基石。汽車行業(yè)MES系統(tǒng)解決方案

功能完善運行穩(wěn),明青智能產線MES成熟可靠,汽車零部件生產更省心。產線MES工藝管理系統(tǒng)

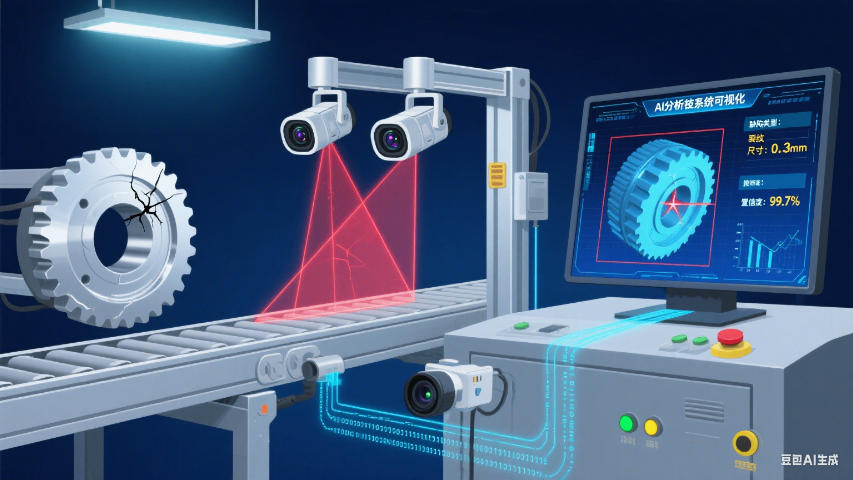

明青汽車產線MES系統(tǒng):以毫秒級采集,織密生產監(jiān)控網。

汽車產線的“快節(jié)奏”與“高精度”,讓生產狀態(tài)監(jiān)控容不得半點延遲——設備轉速異常、物料供應短缺、工序節(jié)拍錯位等問題,若不能及時被發(fā)現(xiàn),可能導致批量返工或產線停擺。明青汽車產線MES系統(tǒng)的關鍵能力之一,正是通過“毫秒級數(shù)據(jù)采集”,為生產狀態(tài)監(jiān)控裝上“高速攝像頭”。系統(tǒng)依托工業(yè)級低延遲通信協(xié)議,與PLC、傳感器、檢測設備等產線硬件直連,繞過人工轉錄環(huán)節(jié),直接以毫秒級頻率采集設備運行參數(shù)(如溫度、壓力、轉速)、物料流轉記錄(如批次、數(shù)量)、工序進度(如開始/結束時間)等關鍵數(shù)據(jù),并實時同步至管理界面。這種“即發(fā)生、即采集”的特性,讓產線管理者能隨時掌握設備狀態(tài)是否正常、物料是否齊套、工序是否按節(jié)拍推進,一旦出現(xiàn)異常(如設備超溫、物料短缺),系統(tǒng)立即觸發(fā)預警,推動相關人員快速響應,將問題消滅在萌芽階段。毫秒級的采集速度,不是單純的技術指標,而是對生產現(xiàn)場的“實時守護”。明青MES用“數(shù)據(jù)無滯后”的扎實能力,讓企業(yè)對產線的掌控從“事后補救”轉向“事前干預”——這,就是智能制造真正實在的“安全感”。

產線MES工藝管理系統(tǒng)

- 智能汽車配件產線MES系統(tǒng)靠前供應商 2025-12-23

- 醫(yī)療圖像識別軟件價格 2025-12-23

- 多光譜視覺檢測系統(tǒng)開發(fā) 2025-12-23

- 零部件行業(yè)MES數(shù)據(jù)采集系統(tǒng) 2025-12-23

- 準確汽車配件MES如何選擇供應商 2025-12-23

- 智能圖像識別系統(tǒng)如何提升產能 2025-12-23

- 非法垂釣視覺廠家 2025-12-23

- 高效AI視覺方案 2025-12-23

- 汽車零部件產線MES售后支持 2025-12-23

- 汽車配件制造MES工藝管理系統(tǒng) 2025-12-23

- 浙江官方授權經銷Agilia再轉印打印機生產商 2025-12-23

- 準格爾旗現(xiàn)代數(shù)字化轉型影響 2025-12-23

- 甘肅吊裝工藝模擬數(shù)字孿生哪家好 2025-12-23

- 天津打印紙有幾種 2025-12-23

- 浙江PCBA的全自動功能測試一體化 2025-12-23

- 射洪進口工業(yè)組態(tài)網關 2025-12-23

- 吉林KC認證哪家性價比高 2025-12-23

- 北京推進**智能撰寫 2025-12-23

- 達拉特旗高速內存抖音代運營 2025-12-23

- 芯片堆疊封裝 2025-12-23