汽車行業MES系統解決方案

明青汽車產線MES系統:用“穩定基因”筑牢質量護城河。

汽車制造的質量穩定性,是企業口碑與市場競爭力的真正支撐——從同一車型的不同批次,到同一產線的晝夜輪班,質量波動不僅影響用戶體驗,更可能引發召回風險與成本攀升。明青汽車產線MES系統的關鍵價值,正是通過“標準化執行+動態糾偏+經驗沉淀”的技術邏輯,讓質量穩定性從“目標”變為“常態”。系統的穩定性,首先體現在“標準化作業”的剛性執行:生產前,工藝標準(如裝配扭矩、焊接參數、檢測閾值)被固化為標準指令,設備與操作終端同步接收,避免人工派工導致的信息衰減;生產中,關鍵工序數據通過設備聯網實時采集,與預設標準自動比對,異常數據即時觸發攔截提示,阻止波動工序流入下環節;生產后,所有過程數據被歸檔為“質量基因庫”,為后續生產提供可復用的基準,確保同一車型、同一工藝的質量表現高度一致。這種“穩定基因”的注入,讓企業無需依賴“經驗驅動”的人工管控,而是通過系統規則實現質量的“可預期、可重復”。對制造企業而言,當波動減少,返工、投訴等附加成本下降,產線效率與品牌價值自然同步提升。

明青MES用技術的確定性,為企業鋪就一條“質量穩定,行穩致遠”的制造之路。 明青智能汽車零部件產線MES,穩定支撐生產全流程,可靠如基石。汽車行業MES系統解決方案

明青MES系統:制造現場的可靠運行基石。

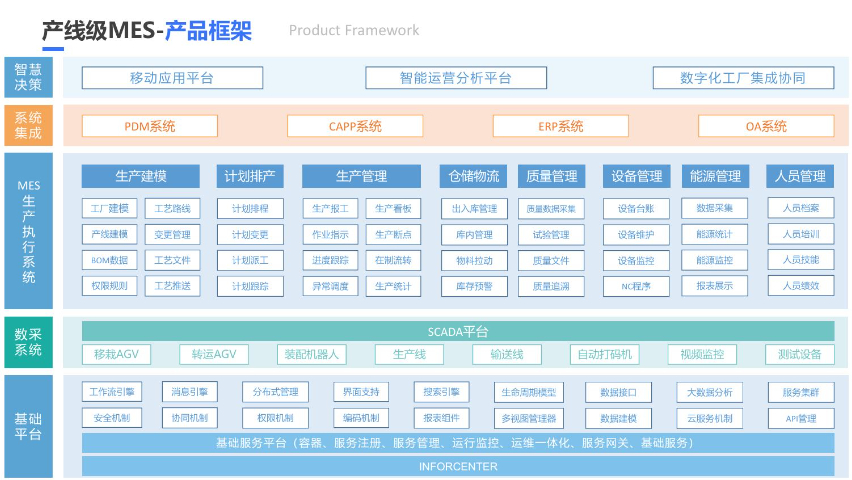

在制造業向智能化轉型的當下,生產管理系統的可靠性直接影響著產線效率與訂單交付。作為深耕工業軟件領域的實踐者,明青MES系統始終將“穩定運行”作為關鍵設計目標,以扎實的技術功底與場景化適配能力,成為眾多制造企業的可信選擇。面對24小時連續運轉的產線需求,明青MES系統通過模塊化架構設計與冗余機制,保障關鍵業務模塊在長時間高負載下持續響應;針對多設備、多系統協同場景,其數據交互協議兼容主流工業標準,減少因系統壁壘導致的斷點風險;在異常處理層面,內置的容錯機制可快速識別并隔離局部故障,規避單點問題擴散影響全局。

從訂單下發到工序報工,從設備狀態監控到質量追溯,明青MES系統以“不添亂、穩支撐”的姿態融入生產流程,讓企業在復雜多變的制造環境中,多一份從容的底氣。可靠,是工業軟件樸素的承諾,更是明青MES對每一家合作企業的責任。 國內汽車MES培訓服務明青智能產線MES,低成本定制靈活適配,汽車零部件生產更省心。

明青汽車產線MES系統:用實時響應守護產線高效運轉。

汽車產線的“快”與“穩”,離不開生產管理系統的“實時感知”與“即時決策”——從設備狀態變化到物料消耗提醒,從工序報工提交到質量異常預警,任何延遲都可能導致產線停滯或資源浪費。明青汽車產線MES系統的關鍵優勢之一,正在于對“實時性”的深度打磨。系統采用工業級低延遲通信協議,與PLC、檢測設備等硬件直連,確保設備運行數據(如轉速、溫度、壓力)以毫秒級頻率采集并同步至管理界面;針對多設備協同場景,內置的實時調度引擎可快速匹配工藝路徑與設備狀態,避免因指令滯后導致的節拍錯位;在異常處理環節,系統支持“觸發即響應”機制:設備故障、物料短缺等信息會立刻推送至相關人員,并自動鎖定關聯工序,防止問題擴散。實時,不是單純的“速度快”,而是讓產線各環節“同頻對話”。

明青MES用“數據不滯后、指令不拖延”的表現,讓企業在快節奏生產中,多一份“心中有數”的從容——這,就是實時性帶來的生產底氣。

明青汽車產線MES系統:以“靈活基因”賦能柔性制造新可能。

汽車市場的多樣化需求,正推動制造企業從“大規模標準化”向“多品種小批量”轉型——從傳統燃油車與新能源車型的混線生產,到客戶定制化訂單的快速響應,產線能否高效適配不同工藝、車型與需求,已成為企業競爭力的關鍵。明青汽車產線MES系統以“技術柔性”應對生產剛性,助力企業從容應對。系統的柔性能力,源于對產線全要素的“靈活解耦”:設備兼容無界,支持主流工業協議與多品牌設備快速接入,無需為新增設備重構系統;工藝配置便捷,預置覆蓋裝配、焊接、檢測等關鍵工序的通用模塊,企業只需調整參數即可匹配新車型或新工藝,換型時間大幅縮短;指令動態下發,生產計劃變更時,系統自動同步更新工位任務,避免人工傳遞信息誤差,確保產線流暢運轉。這種“柔性”不是簡單的“能調整”,而是讓產線具備“自適應”能力——無論是臨時插入的定制訂單,還是多車型混線的復雜場景,明青MES都能支撐產線快速響應,讓企業在市場變化中“轉得動、跟得上”。

對制造企業而言,柔性生產不光是應對需求的手段,更是打開增量市場的鑰匙。明青MES用技術的“靈活度”,為企業鋪就一條“千單千面,高效從容”的制造之路。 明青MES開放接口兼容性強,快速對接ERP/PLC等系統。

明青汽車產線MES系統:用“實戰案例”驗證可靠價值。

在汽車制造數字化轉型中,MES系統的落地效果是真正的“試金石”。明青汽車產線MES系統自推出以來,已深度服務多家汽車制造企業(涵蓋傳統車企、新能源新勢力及零部件廠商),覆蓋裝配、焊裝、涂裝、總裝等全工序產線,用大量真實案例印證了系統的適配性與實用性。某頭部傳統車企的焊裝線升級項目中,明青MES通過集成機器人、傳感器與工藝參數,實現了焊接質量實時監控與異常預警,可以大幅降低產線停線時間; 調試時間從8小時縮短至2小時;更有零部件廠商借助其質量追溯功能,將售后投訴率下降25%。這些案例覆蓋不同規模、不同工藝的企業,驗證了明青MES在復雜產線中的穩定表現。對企業而言,“有沒有案例”遠不如“案例是否貼合自身需求”重要。

明青MES的實戰積累,不僅是一份“成績單”,更是為企業提供可參考、可復制的數字化路徑——讓轉型風險更可控,讓升級效果更可預期。 汽車產線用明青MES,生產節奏穩,異常應對更從容。汽車行業MES系統解決方案

久經行業實踐打磨,明青智能產線MES成熟可靠,保障生產連貫無波動。汽車行業MES系統解決方案

明青汽車產線MES系統:讓設備“對話”,讓產線“協同”。

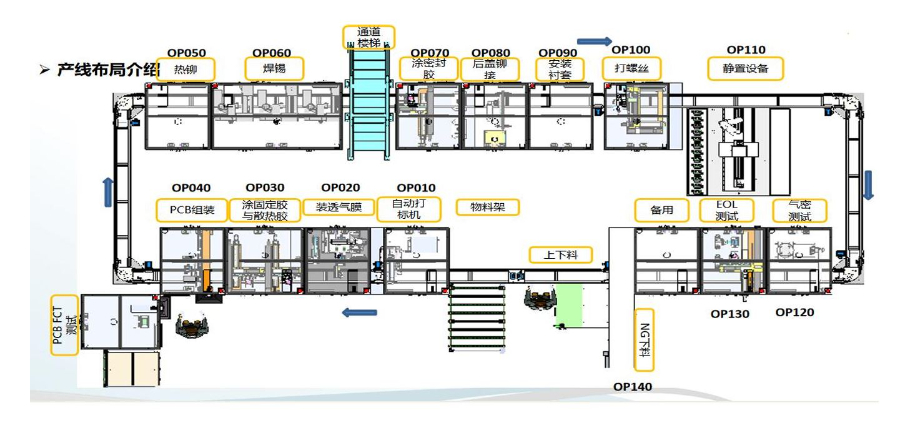

汽車產線的高效運轉,離不開各類設備的“默契配合”——從機械臂抓取零件,到AGV運送物料,再到機床完成精密加工,任何環節的“各自為戰”都會導致等待、積壓或節拍失衡。明青汽車產線MES系統的關鍵優勢,正是通過“設備協同”技術,讓分散的設備形成有機整體,釋放產線全部潛能。系統的協同能力,源于對設備全要素的“智能串聯”:依托標準化通信協議,MES可實時采集機器人、AGV、數控設備等多類型設備的運行狀態(如負載、位置、完成度),并打通數據壁壘,讓設備間“看得懂彼此”;同時,內置的智能調度算法會根據生產計劃動態調整設備任務——例如,當機械臂完成裝配后,AGV會同步收到物料運送指令,避免“設備空等”;若某臺設備臨時故障,系統會快速協調備用設備接管任務,減少產線停滯。這種“設備協同”不是簡單的“數據互通”,而是通過技術設計讓產線從“設備堆砌”轉向“流程協同”。

對制造企業而言,設備的“默契配合”意味著更短的交付周期、更低的庫存積壓與更高的資源利用率。明青MES用“協同”之力,讓產線真正“動”起來、“順”起來。 汽車行業MES系統解決方案

- 智能汽車配件產線MES系統靠前供應商 2025-12-23

- 醫療圖像識別軟件價格 2025-12-23

- 多光譜視覺檢測系統開發 2025-12-23

- 零部件行業MES數據采集系統 2025-12-23

- 準確汽車配件MES如何選擇供應商 2025-12-23

- 智能圖像識別系統如何提升產能 2025-12-23

- 非法垂釣視覺廠家 2025-12-23

- 高效AI視覺方案 2025-12-23

- 汽車零部件產線MES售后支持 2025-12-23

- 汽車配件制造MES工藝管理系統 2025-12-23

- 天津打印紙有幾種 2025-12-23

- 浙江PCBA的全自動功能測試一體化 2025-12-23

- 射洪進口工業組態網關 2025-12-23

- 吉林KC認證哪家性價比高 2025-12-23

- 北京推進**智能撰寫 2025-12-23

- 芯片堆疊封裝 2025-12-23

- 內蒙古國產數字化轉型方案 2025-12-23

- 寶山區省電分離萃取設備 2025-12-23

- 銀川自動駕駛汽車模擬仿真與實車測試誤差大嗎 2025-12-23

- 江蘇購買商管ERP軟件定制開發 2025-12-23