智能汽車配件產線MES工藝管理系統

明青汽車產線MES系統:以可擴展性賦能柔性制造。

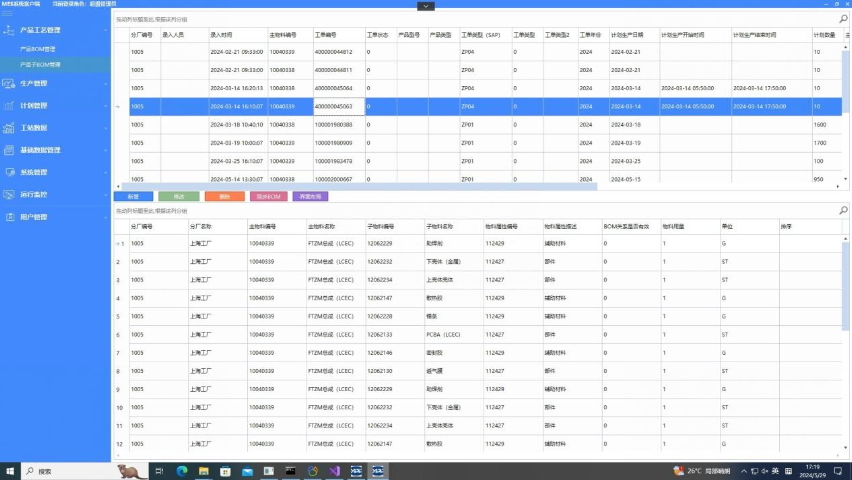

在汽車制造向智能化、柔性化轉型的背景下,產線MES系統的“可擴展性”已成為企業應對生產需求變化的關鍵能力。明青汽車產線MES系統自設計之初便將“靈活擴展”作為關鍵基因,通過模塊化架構與標準化接口,為產線升級提供可持續的技術支撐。系統的可擴展性體現在三個維度:其一,功能模塊按需加載,從基礎的生產調度、設備監控到高級的質量追溯、工藝優化,用戶可根據產線當前需求選擇啟用模塊,避免功能冗余;其二,設備兼容無界,支持主流工業協議與多品牌設備接入,無論是新增機器人、AGV還是傳感器,均可快速完成數據對接,無需重構系統底層;其三,工藝適配靈活,針對新能源汽車、傳統燃油車等多類型產線,系統可通過參數配置快速匹配不同工藝流程,縮短產線切換周期。這種“可生長”的系統特性,讓企業在面對市場需求波動、新車型導入或產能擴建時,無需頻繁更換MES系統,大幅降低數字化轉型成本,真正實現“一次部署,長期適用”。

明青MES,以擴展性為盾,護航產線智能化升級每一步。 產線MES選明青,汽車生產流程連貫,穩定性有可靠保障。智能汽車配件產線MES工藝管理系統

明青汽車產線MES系統:以多協議兼容打通設備“對話通道”。

汽車產線的設備構成復雜——從PLC控制的加工設備、AGV物流小車,到視覺檢測機器人、數控機床,不同廠商、不同類型的設備往往搭載著Modbus、Profinet、EtherCAT、CAN等多種通訊協議。若MES系統無法兼容這些“語言”,數據便會在設備與管理端形成“孤島”,影響生產協同效率。明青汽車產線MES系統的主要設計考量之一,正是“多協議兼容”:通過內置標準化協議適配層,系統可直接對接主流工業通訊協議,無需為每類設備單獨開發接口;針對老舊設備或特殊協議場景,模塊化的接口設計支持靈活擴展,確保新舊設備均能穩定接入;此外,系統對通信延遲與丟包問題進行專項優化,保障設備狀態、工藝參數、物料消耗等數據實時上傳,為生產調度、質量管控提供完整依據。兼容,是連接設備與管理的關鍵橋梁。

明青MES用“不挑設備、不設壁壘”的兼容能力,讓產線所有“細胞”高效協同——這,就是工業軟件該有的“適配智慧”。 智能汽車配件產線MES工藝管理系統支持工藝動態調整,明青MES架構靈活應對生產流程變更。

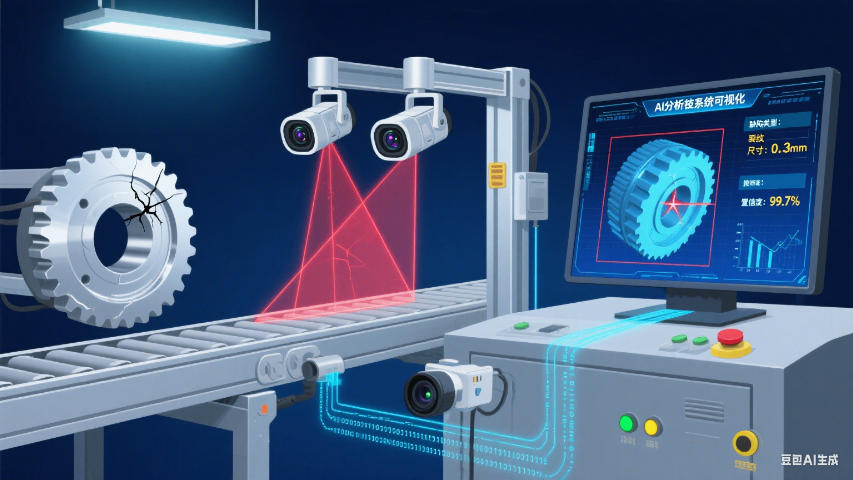

明青汽車產線MES系統:AI賦能,讓零部件生產“更聰明”。

汽車零部件生產的高質量與高效率,始終離不開對生產細節的準確把控。傳統模式下,設備運行依賴經驗調試,質量波動靠人工排查,產線響應速度常受限于信息傳遞效率。明青汽車產線MES系統創新融合AI技術,將“數據”轉化為“智慧”,為零部件生產注入“主動思考”能力,推動制造向“智慧化”升級。系統的智慧化,體現在“數據-分析-決策”的全鏈路賦能:AI算法深度挖掘設備運行數據(如溫度、振動、能耗),可自主識別工藝波動規律,自動優化加工參數,減少人為調試誤差;生產過程中,AI實時分析質量檢測數據,提前預警潛在缺陷(如尺寸超差、表面瑕疵),避免問題工序流入下環節;面對多品種小批量訂單,AI動態調整排產邏輯,協調設備與物料資源,縮短換型等待時間。這種“智慧化”不是簡單的“機器替人”,而是讓生產從“被動執行”轉向“主動優化”——設備狀態可預判、工藝參數可自調、生產節奏可自適,真正釋放了數據價值。

對零部件企業而言,明青MES用AI的“智慧”,讓生產持續優化,為企業提質增效提供了可落地的數字化路徑。

明青MES系統:制造現場的可靠運行基石。

在制造業向智能化轉型的當下,生產管理系統的可靠性直接影響著產線效率與訂單交付。作為深耕工業軟件領域的實踐者,明青MES系統始終將“穩定運行”作為關鍵設計目標,以扎實的技術功底與場景化適配能力,成為眾多制造企業的可信選擇。面對24小時連續運轉的產線需求,明青MES系統通過模塊化架構設計與冗余機制,保障關鍵業務模塊在長時間高負載下持續響應;針對多設備、多系統協同場景,其數據交互協議兼容主流工業標準,減少因系統壁壘導致的斷點風險;在異常處理層面,內置的容錯機制可快速識別并隔離局部故障,規避單點問題擴散影響全局。

從訂單下發到工序報工,從設備狀態監控到質量追溯,明青MES系統以“不添亂、穩支撐”的姿態融入生產流程,讓企業在復雜多變的制造環境中,多一份從容的底氣。可靠,是工業軟件樸素的承諾,更是明青MES對每一家合作企業的責任。 明青智能汽車零部件產線MES,成熟設計,全程可靠支撐產線高效運轉。

明青汽車產線MES系統:用“細致管控”筑牢防差錯防線。

汽車制造中,一個螺栓的錯裝、一道焊點的偏移,都可能引發連鎖問題——從返工成本到質量投訴,甚至影響行車安全。明青汽車產線MES系統的關鍵價值之一,正是通過“全流程防差錯”設計,降低人為疏漏與設備異常的風險。系統的防差錯能力,體現在“事前-事中-事后”的全鏈路管控:生產前,基于工藝BOM自動生成標準化作業指令,避免人工派工的指令錯誤;生產中,關鍵工序(如裝配扭矩、焊接參數)通過設備聯網實時采集數據,與預設標準自動比對,一旦偏離立即觸發攔截提示,阻止異常工序流轉;物料環節,依托批次管理與RFID/二維碼追蹤,確保“對料下線”,杜絕混料、用錯料風險。這種“主動防御”機制,讓產線從“依賴人工經驗”轉向“依靠系統規則”。無論是新手操作還是設備臨時波動,系統均能通過預設邏輯及時糾偏,讓“零差錯”從目標變為可執行的日常狀態。對制造企業而言,防差錯不是“額外負擔”,而是保障質量、提升效率的“基礎能力”。

明青MES用技術賦能,讓每一次生產都走得更穩、更準。 產線MES選明青,汽車生產穩如預期,穩定性看得見。智能汽車配件產線MES工藝管理系統

明青智能產線MES,定制化方案低成本,汽車零部件產線支撐更務實。智能汽車配件產線MES工藝管理系統

明青汽車產線MES系統:用清晰追溯筑牢質量防線。

汽車零部件生產中,“問題能否快速找到源頭”直接關系著交付信任與改進效率——從原材料批次差異到設備參數波動,從操作疏漏到質檢偏差,每一次異常都需準確定位至每個生產單元。明青汽車產線MES系統的關鍵能力之一,正是以“全鏈路數據綁定”實現強生產追溯。系統貫穿“物料入廠-工序流轉-成品下線”全流程:每批原材料綁定單一標識,與后續加工設備、操作員工號、質檢結果實時關聯;設備運行的轉速、溫度等參數同步采集,與對應工序的物料批次形成數據綁定;工序報工、返工、報廢等操作均自動生成電子記錄,全程留痕。當質量問題發生時,只需輸入產品批次或序列號,即可快速調取從原料到成品的完整數據鏈,準確定位問題環節,避免“大海撈針”式排查。強追溯不是簡單的“數據記錄”,而是構建一條可回溯、可驗證的數字脈絡。

明青MES用“來源可查、去向可追、責任可究”的清晰軌跡,讓企業質量管控更高效,也讓每一次交付都多一份“底氣”。 智能汽車配件產線MES工藝管理系統

- 智能汽車配件產線MES系統靠前供應商 2025-12-23

- 醫療圖像識別軟件價格 2025-12-23

- 多光譜視覺檢測系統開發 2025-12-23

- 零部件行業MES數據采集系統 2025-12-23

- 準確汽車配件MES如何選擇供應商 2025-12-23

- 智能圖像識別系統如何提升產能 2025-12-23

- 非法垂釣視覺廠家 2025-12-23

- 高效AI視覺方案 2025-12-23

- 汽車零部件產線MES售后支持 2025-12-23

- 汽車配件制造MES工藝管理系統 2025-12-23

- 浙江官方授權經銷Agilia再轉印打印機生產商 2025-12-23

- 準格爾旗現代數字化轉型影響 2025-12-23

- 天津打印紙有幾種 2025-12-23

- 浙江PCBA的全自動功能測試一體化 2025-12-23

- 射洪進口工業組態網關 2025-12-23

- 吉林KC認證哪家性價比高 2025-12-23

- 北京推進**智能撰寫 2025-12-23

- 達拉特旗高速內存抖音代運營 2025-12-23

- 芯片堆疊封裝 2025-12-23

- 內蒙古國產數字化轉型方案 2025-12-23