汽車改裝配件產(chǎn)線MES產(chǎn)線管控

明青汽車產(chǎn)線MES系統(tǒng):以模塊化設計錨定長期適用力。

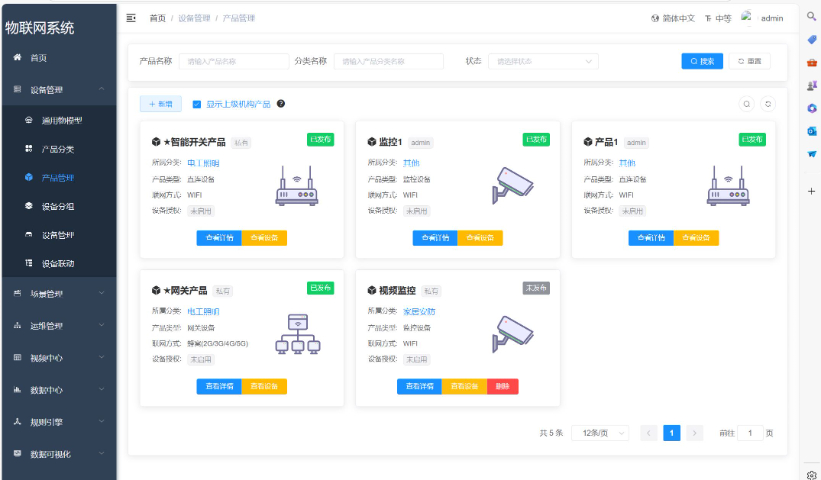

汽車零部件制造的發(fā)展,總伴隨著工藝迭代、設備升級與需求變更—從傳統(tǒng)燃油車到新能源部件,從單車型專線到多車型混線,產(chǎn)線的“變化”是常態(tài)。明青汽車產(chǎn)線MES系統(tǒng)的主要設計邏輯,正是以“模塊化結(jié)構(gòu)”應對這種“不確定性”,為企業(yè)筑牢長期適用的數(shù)字底座。系統(tǒng)將生產(chǎn)調(diào)度、設備協(xié)同、質(zhì)量管控等關(guān)鍵功能拆解為專門模塊,每個模塊如同“積木”般可靈活組合:當企業(yè)引入新工藝時,只需調(diào)用或調(diào)整對應功能模塊,無需重構(gòu)底層架構(gòu);當設備更新?lián)Q代,模塊化的通信接口能快速適配新設備協(xié)議,避免因系統(tǒng)不兼容導致的生產(chǎn)停滯;面對多車型混線需求,模塊間的低耦合設計支持快速擴展規(guī)則庫,讓產(chǎn)線管理始終與實際需求同頻。模塊化的本質(zhì),是為系統(tǒng)注入“成長彈性”。

明青MES用“可替換、易擴展”的結(jié)構(gòu)設計,讓企業(yè)在技術(shù)升級與業(yè)務轉(zhuǎn)型中,無需頻繁更換系統(tǒng)—這,就是長期適用力的真正保障。 產(chǎn)線MES選明青,汽車零部件生產(chǎn)更穩(wěn)當,數(shù)據(jù)貫通無偏差。汽車改裝配件產(chǎn)線MES產(chǎn)線管控

明青MES系統(tǒng):以高可靠性筑牢生產(chǎn)管理根基。

在復雜的生產(chǎn)環(huán)境中,明青MES系統(tǒng)是您可靠的生產(chǎn)管理伙伴。系統(tǒng)架構(gòu)經(jīng)過精心設計,主要組件具備冗余功能,確保在硬件故障或網(wǎng)絡波動時仍能穩(wěn)定運行,避免生產(chǎn)中斷。數(shù)據(jù)采集模塊運用先進算法,可實時、準確地獲取設備狀態(tài)、生產(chǎn)進度等數(shù)據(jù),有效減少數(shù)據(jù)誤差。在數(shù)據(jù)存儲方面,采用分布式存儲技術(shù),結(jié)合定期備份機制,保障數(shù)據(jù)安全,防止數(shù)據(jù)丟失。此外,系統(tǒng)還具備強大的故障自檢與快速恢復能力,一旦出現(xiàn)異常,能迅速定位并自動修復,大幅降低對生產(chǎn)的影響。

選擇明青MES系統(tǒng),為您的生產(chǎn)運營筑牢可靠根基 化妝品制造MES成本明青智能產(chǎn)線MES,定制化服務低成本,汽車零部件生產(chǎn)支撐更高效。

明青汽車產(chǎn)線MES系統(tǒng):AI視覺賦能,讓缺陷檢測“更聰明、更可靠”。

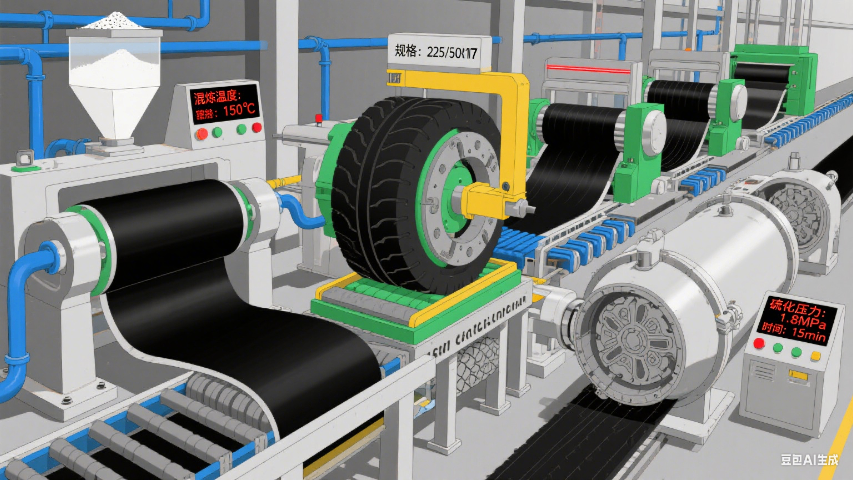

汽車制造中,一道焊點的偏移、一處漆面的微瑕,都可能影響產(chǎn)品品質(zhì)與用戶體驗。傳統(tǒng)人工目檢或簡單自動化設備,常因效率低、主觀性強、易受疲勞干擾,難以滿足高精度檢測需求。明青汽車產(chǎn)線MES系統(tǒng)創(chuàng)新融合AI視覺技術(shù),為缺陷檢測注入“智慧大腦”,讓質(zhì)量把控更準確、更高效。系統(tǒng)的缺陷檢測邏輯,以“視覺感知+智能分析”為基礎:產(chǎn)線部署高清工業(yè)相機,實時采集零件表面、裝配間隙等關(guān)鍵區(qū)域的圖像;AI算法對圖像進行深度學習訓練,可自動識別劃痕、凹坑、裝配錯位等細微缺陷,并標注位置與類型。檢測結(jié)果同步至MES系統(tǒng),觸發(fā)即時響應——若為批量缺陷,系統(tǒng)自動攔截問題工序并推送報警;若為偶發(fā)異常,則記錄至質(zhì)量檔案,為工藝優(yōu)化提供數(shù)據(jù)支撐。這種“AI+MES”的協(xié)同模式,不僅將檢測效率提升數(shù)倍,更通過算法的“客觀性”降低了人為誤判風險。對制造企業(yè)而言,缺陷檢測的智能化,不僅是質(zhì)量保障的升級,更是降本增效的務實選擇。

明青MES用AI的“洞察力”,讓每一次檢測都成對品質(zhì)明察秋毫。

明青汽車產(chǎn)線MES系統(tǒng):讓定制更簡單,讓成本更可控。

汽車零部件制造,因車型迭代快、工藝路徑多樣,“產(chǎn)線定制”常被視為高成本工程——從需求對接、開發(fā)調(diào)試到適配磨合,時間與資金投入往往讓企業(yè)卻步。明青汽車產(chǎn)線MES系統(tǒng)以“低成本定制”破局,讓個性化需求與系統(tǒng)落地更高效銜接。主要在于“模塊化+參數(shù)化”的靈活設計:系統(tǒng)將生產(chǎn)調(diào)度、設備協(xié)同、質(zhì)量管控等功能拆解為標準化模塊,企業(yè)可根據(jù)自身產(chǎn)線特點(如設備類型、工藝節(jié)拍、追溯要求)選擇所需模塊,通過可視化界面調(diào)整參數(shù)即可完成基礎配置,大幅減少二次開發(fā)量;針對不同車型混線、新工藝導入等場景,系統(tǒng)支持快速擴展接口與規(guī)則庫,無需重構(gòu)底層架構(gòu)即可適配新需求。低成本定制的本質(zhì),是讓系統(tǒng)“為企業(yè)需求而生”,而非讓企業(yè)“為系統(tǒng)妥協(xié)”。

明青MES用“可組合、易調(diào)整”的特性,幫助企業(yè)以更小的投入實現(xiàn)產(chǎn)線管理的準確適配——這,就是工業(yè)軟件該有的“實用主義”。 明青MES開放接口兼容性強,快速對接ERP/PLC等系統(tǒng)。

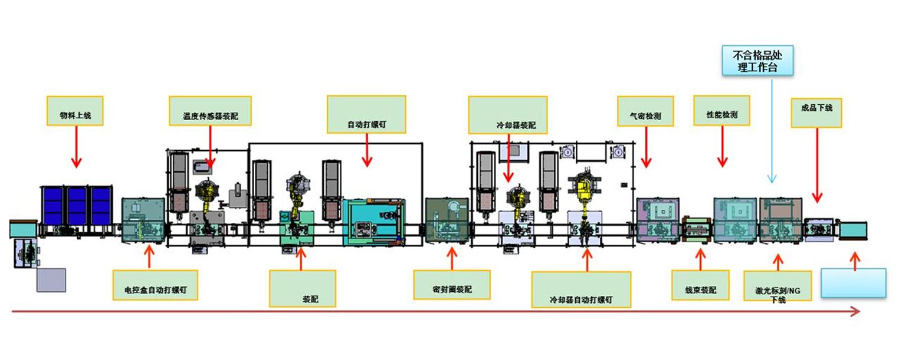

明青汽車產(chǎn)線MES系統(tǒng):讓“設備孤島”變“協(xié)同網(wǎng)絡”。

汽車產(chǎn)線的設備構(gòu)成復雜——從德國進口的精密機器人,到國產(chǎn)的智能傳感器;從老廠遺留的PLC控制器,到新能源線體的高速焊機,不同品牌、協(xié)議的設備常因“語言不通”,形成數(shù)據(jù)孤島,制約產(chǎn)線效率。明青汽車產(chǎn)線MES系統(tǒng)的關(guān)鍵優(yōu)勢之一,正是打破這一壁壘,實現(xiàn)多類型設備的無縫集成。系統(tǒng)采用標準化通信接口與多協(xié)議兼容設計,支持Modbus、Profinet、EtherCAT等主流工業(yè)協(xié)議,可快速接入各類設備(如機械臂、檢測儀器、輸送裝置等),無需為每臺設備單獨開發(fā)接口。通過統(tǒng)一的底層數(shù)據(jù)總線,設備運行參數(shù)(如機器人負載、焊機電流、傳感器數(shù)值)被實時采集并整合至MES平臺,形成“設備-數(shù)據(jù)-業(yè)務”的全鏈路貫通。這種集成能力讓企業(yè)無需淘汰現(xiàn)有設備即可完成數(shù)字化升級:老廠設備與新線體、進口裝備與國產(chǎn)裝置可在同一系統(tǒng)中協(xié)同工作,生產(chǎn)指令、狀態(tài)監(jiān)控、故障報警實現(xiàn)“一站式”管理。對制造企業(yè)而言,設備集成的本質(zhì)是“釋放設備潛力”——當分散的設備變?yōu)橛袡C整體,產(chǎn)線的響應速度、協(xié)同效率與資源利用率將得到質(zhì)的提升。

明青MES用“兼容并蓄”的技術(shù)邏輯,為企業(yè)鋪就一條“設備無界,智造有方”的轉(zhuǎn)型之路。 明青智能產(chǎn)線MES,以穩(wěn)定為核,支撐汽車零部件高效生產(chǎn)。汽車改裝配件產(chǎn)線MES產(chǎn)線管控

明青智能汽車零部件產(chǎn)線MES,技術(shù)沉淀扎實,成熟可靠支撐生產(chǎn)全流程。汽車改裝配件產(chǎn)線MES產(chǎn)線管控

明青產(chǎn)線MES:以“全周期成本優(yōu)化”,筑牢企業(yè)競爭力根基。

在汽車制造行業(yè),成本控制是企業(yè)的基礎競爭力之一——從設備采購到產(chǎn)線運維,從原材料損耗到交付周期,每一分成本的優(yōu)化都直接影響著企業(yè)的盈利空間。明青產(chǎn)線MES系統(tǒng)的關(guān)鍵優(yōu)勢,正是在于通過“技術(shù)賦能全流程”,為企業(yè)提供可持續(xù)的成本競爭力。系統(tǒng)的成本優(yōu)勢,體現(xiàn)在“降本”的多維發(fā)力:初期投入更經(jīng)濟,其模塊化架構(gòu)支持按需配置功能,避免冗余開發(fā),降低定制化成本;運維成本更可控,通過設備兼容設計(支持主流工業(yè)協(xié)議),減少多系統(tǒng)對接的重復投入,智能維護功能更能提前預警故障,降低突發(fā)停機損失;資源利用率更高,依托數(shù)據(jù)驅(qū)動的生產(chǎn)調(diào)度與工藝優(yōu)化,減少物料浪費、設備空閑等隱性損耗,讓每一份資源都充分發(fā)揮價值。對企業(yè)而言,成本競爭力不是“單純省錢”,而是通過技術(shù)手段將成本控制融入生產(chǎn)全生命周期。

明青MES用“低投入、高回報”的技術(shù)邏輯,讓企業(yè)在激烈的市場競爭中,既能保持產(chǎn)品質(zhì)量,又能釋放利潤空間,真正實現(xiàn)“降本增效,行穩(wěn)致遠”。 汽車改裝配件產(chǎn)線MES產(chǎn)線管控

- 智能汽車配件產(chǎn)線MES系統(tǒng)靠前供應商 2025-12-23

- 醫(yī)療圖像識別軟件價格 2025-12-23

- 多光譜視覺檢測系統(tǒng)開發(fā) 2025-12-23

- 零部件行業(yè)MES數(shù)據(jù)采集系統(tǒng) 2025-12-23

- 準確汽車配件MES如何選擇供應商 2025-12-23

- 智能圖像識別系統(tǒng)如何提升產(chǎn)能 2025-12-23

- 非法垂釣視覺廠家 2025-12-23

- 高效AI視覺方案 2025-12-23

- 汽車零部件產(chǎn)線MES售后支持 2025-12-23

- 汽車配件制造MES工藝管理系統(tǒng) 2025-12-23

- 天津打印紙有幾種 2025-12-23

- 浙江PCBA的全自動功能測試一體化 2025-12-23

- 射洪進口工業(yè)組態(tài)網(wǎng)關(guān) 2025-12-23

- 吉林KC認證哪家性價比高 2025-12-23

- 北京推進**智能撰寫 2025-12-23

- 芯片堆疊封裝 2025-12-23

- 內(nèi)蒙古國產(chǎn)數(shù)字化轉(zhuǎn)型方案 2025-12-23

- 寶山區(qū)省電分離萃取設備 2025-12-23

- 銀川自動駕駛汽車模擬仿真與實車測試誤差大嗎 2025-12-23

- 江蘇購買商管ERP軟件定制開發(fā) 2025-12-23