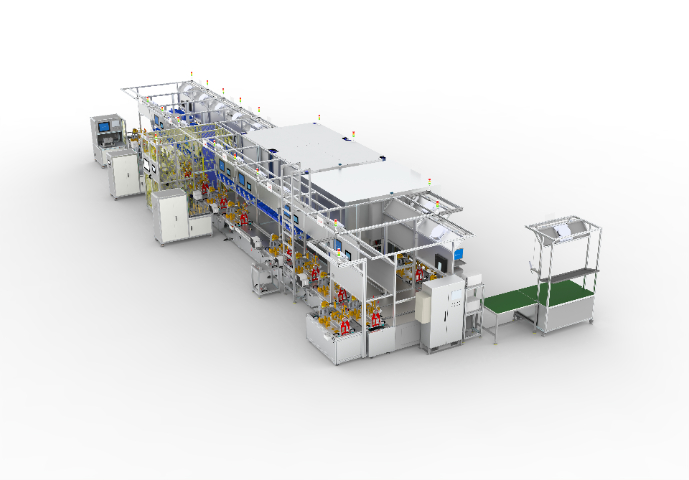

揚州直銷HVAC汽車空調智能裝配檢測產線定制價格

視覺外觀檢測系統通過多維度視覺識別技術,實現空調總成外觀質量的整體把控。檢測工位部署 4 組 30 幀 /s 高幀率工業相機,分別從正、側、頂、底四個方向拍攝,單張圖像分辨率達 4096×3072 像素,配合環形光、條形光及同軸光的多角度光源組合,確保復雜部位無照明死角。系統采用深度學習算法,經數萬張缺陷樣本訓練,可識別劃痕(≥0.1mm)、凹陷(≥0.5mm)、色差、裝配間隙過大等 20 余種缺陷,缺陷檢出率達 99.9%。檢測時工裝帶動工件旋轉 360°,圖像采集與分析全程<2 秒,實現無視覺死角檢測。系統設置多級缺陷判定標準,根據缺陷嚴重程度自動分流處理,輕微缺陷標記后流轉,嚴重缺陷則觸發返工。設備具備 IP65 防塵防水防護等級,支持在線算法升級與遠程維護,通過分布式存儲保存 3 個月檢測圖像,為質量追溯與工藝改進提供有力支持。線束裝配防錯插頭設計,物理層面避錯插。揚州直銷HVAC汽車空調智能裝配檢測產線定制價格

視覺引導機器人螺釘鎖付系統的視覺標定采用動態標定技術,可在機器人運行過程中實時修正視覺坐標與機器人坐標的偏差,確保長期運行的定位精度。系統具備螺釘類型自動識別功能,通過視覺特征分析區分不同規格螺釘(M3-M8),自動調用對應鎖付參數,無需人工干預。電批套筒采用快換結構,更換不同規格套筒時間<5 秒,配合套筒磨損檢測傳感器,當套筒磨損量超過 0.2mm 時自動提醒更換,保證鎖付同軸度。機器人工作區域安裝安全光柵,當檢測到人員進入危險區域時,立即降低機器人運行速度至安全值,確保人機協作安全。系統軟件支持遠程參數設置,工藝人員可在辦公室通過網絡修改鎖付扭矩、轉速等參數,修改記錄自動存檔,實現參數的規范化管理與追溯。北京熱管理HVAC汽車空調智能裝配檢測產線電性功能測試模塊化接口,換型時間<10 分鐘。

人工裝配線束工位的工作臺采用人體工學設計,臺面高度可在 750-900mm 范圍內無級調節,配合可旋轉座椅,降低操作人員的勞動強度。線束料架采用傾斜式設計,角度為 15°,使線束插頭自然朝向操作人員,減少取料時的彎腰與轉身動作。裝配指導系統采用雙目 AR 眼鏡,將裝配指引直接疊加在工件上,操作人員無需頻繁低頭查看圖紙,視線始終保持在工作區域,裝配效率提升 20%。工位設置智能料盒,當取用錯誤物料時,料盒會發出聲光報警并鎖定,直至放回錯誤物料并取用正確物料后解鎖。關鍵插接部位配備壓力傳感器,當插接力度達到預設閾值(5-15N)時發出提示音,確保插接到位且不損傷插頭。工作臺下方安裝廢料收集盒與工具定位槽,保持工作區域整潔有序,同時配備應急停止按鈕與呼救裝置,為操作人員提供安全保障。

視覺引導機器人螺釘鎖付系統的視覺處理單元采用高性能工業計算機,搭載圖像加速芯片,可在毫秒級時間內完成復雜圖像處理算法。系統具備自適應照明調節功能,根據工件表面反光特性自動調整光源亮度與色溫,確保在金屬、塑料等不同材質表面都能獲得清晰圖像。機器人運動控制系統采用先進的軌跡規劃算法,可實現連續平滑的運動路徑,減少加減速沖擊對鎖付精度的影響,重復定位精度達 ±0.02mm。智能電批內置高精度扭矩傳感器,采樣頻率達 1kHz,能實時捕捉鎖付過程中的扭矩變化曲線,通過分析曲線特征識別潛在的螺紋損傷問題。系統建立螺釘參數數據庫,存儲不同規格螺釘的鎖付扭矩、轉速等參數,切換產品時自動調用,無需人工調試,同時支持參數加密管理,防止未經授權的修改,確保鎖付質量的一致性與穩定性。氣密性測試多通道同步檢測,泄漏率可以達到 0.1ml/min。

MES 系統的物料管理模塊采用先進的物料需求計劃(MRP)算法,根據生產計劃與物料清單(BOM)自動計算所需物料數量與到貨時間,生成物料采購計劃,確保生產物料準時供應且庫存合理。系統與倉庫管理系統(WMS)無縫對接,實時獲取物料庫存數據,當物料入庫或出庫時自動更新庫存信息,實現物料管理。生產異常管理模塊采用流程化處理機制,當產線出現設備故障、質量異常等問題時,系統自動生成異常處理單,通知相關責任人處理,并跟蹤處理進度直至問題解決,異常處理閉環率達 100%。系統具備數據備份與恢復功能,采用本地備份與云端備份雙重策略,確保生產數據不會丟失,備份數據可在 10 分鐘內完成恢復,保障系統連續穩定運行。噪音測試艙溫濕度可控,確保避免環境干擾造成的影響。北京熱管理HVAC汽車空調智能裝配檢測產線

流量測試風道光滑處理,粗糙度 Ra≤0.8μm。揚州直銷HVAC汽車空調智能裝配檢測產線定制價格

電性功能測試工序可以驗證空調電器系統的運行可靠性,采用模塊化測試平臺實現多參數同步檢測。測試平臺集成電壓、電流、電阻等多種傳感器,可模擬新能源車 12V/48V / 高壓供電系統,對空調壓縮機、風機、風門電機等電器部件進行通電測試。系統按預設程序依次檢測各部件的啟動電壓、工作電流、功率消耗及控制信號響應時間,例如壓縮機啟動電流需≤15A,風機轉速調節響應時間≤0.5 秒。對于 CAN 總線控制的智能空調,還需測試通訊協議兼容性與數據傳輸穩定性。測試過程中若出現短路、過流或信號異常,系統立即斷電保護并記錄故障代碼。所有測試數據實時上傳 MES 系統,形成電器性能檔案,該工序測試覆蓋率達 100%,確保無電器隱患流入下道工序。揚州直銷HVAC汽車空調智能裝配檢測產線定制價格

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 北京油箱油管焊接機定制 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 中山直銷油管焊接機定制 2025-12-23

- 高速運轉汽車油箱生產線工廠直銷 2025-12-23

- 中山自動裝配流水線廠家 2025-12-23

- 廣州電子裝配流水線報價 2025-12-23

- 不銹鋼板螺母點焊機專機 2025-12-23

- 貴州編織袋衛星式柔版印刷機價格 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 濱湖區數控機床制造標準 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23