廣州檢測HVAC汽車空調智能裝配檢測產線共同合作

倍速鏈自動傳送系統的工裝板定位檢測采用光電傳感器與機械限位組合方式,當工裝板到達指定工位時,光電傳感器首先觸發信號,機械限位隨后準確·鎖止,雙重保障定位精度≤±0.1mm。工裝板表面安裝高耐磨聚乙烯墊塊,硬度達 Shore D 60 以上,可承受 10 萬次以上撞擊而無明顯磨損,延長使用壽命。系統配備斷鏈檢測裝置,通過速度傳感器實時監測鏈條運行狀態,當檢測到鏈條斷裂或打滑時,立即停機并發出報警,防止工裝板墜落造成設備損壞。傳送系統的驅動軸采用合金鋼材,經過調質處理,硬度達 HB 250-300,確保在高負載下不易變形,傳動效率保持在 95% 以上。電氣控制系統采用冗余設計,關鍵控制模塊如 PLC、伺服驅動器等均配備備用單元,當主單元故障時可在 0.5 秒內自動切換至備用單元,確保產線不停機。噪音測試麥克風陣列波束成形,準確定位噪音源。廣州檢測HVAC汽車空調智能裝配檢測產線共同合作

流量測試系統的氣源處理單元采用三級過濾裝置,依次去除空氣中的水分、油污與粉塵,過濾精度達 0.01μm,確保進入風道的空氣潔凈無雜質。恒溫裝置采用 PID + 模糊控制算法,將氣源溫度穩定控制在 25±0.5℃,避免溫度變化導致的空氣密度波動影響流量測量精度。風道內安裝氣流整流格柵,使氣流狀態從湍流變為層流,流場均勻性提升至 90% 以上。測試軟件具備強大的數據處理功能,可自動計算風量偏差率、風速均勻性等指標,當偏差率超過 ±5% 時自動標記異常并分析原因。系統配備標準流量校準裝置,可定期對流量計進行校準,校準誤差≤±0.05%,確保長期測量精度。針對新能源車空調的變頻特性,專門開發了動態流量測試模式,可模擬空調從啟動到穩定運行的全過程流量變化,記錄響應時間、超調量等動態指標,整體評估空調的送風性能。武漢穩定HVAC汽車空調智能裝配檢測產線推薦廠家視覺引導機器人螺釘鎖付定位精度達 ±0.05mm,鎖付效率高。

自動涂油系統的油脂粘度監測模塊采用在線粘度計,實時測量油脂粘度變化(范圍 50-5000cP),當粘度偏離標準值 ±10% 時,自動調節加熱功率或添加稀釋劑,確保油脂涂覆性能穩定。涂油噴嘴配備自動清潔功能,每工作 2 小時自動啟動清潔程序,通過高壓空氣吹掃噴嘴內部殘留油脂,防止堵塞,清潔時間<30 秒。系統具備涂油軌跡仿真功能,在正式生產前可在電腦上模擬涂油過程,預覽涂油效果并優化軌跡,減少試產浪費。設備安裝油脂污染檢測傳感器,實時監測油脂中的雜質含量,當污染度超過 NAS 8 級時自動報警并切換至備用油脂缸,確保涂油質量不受污染影響。涂油數據通過工業以太網實時上傳至 MES 系統,記錄每臺產品的涂油時間、油量、軌跡等信息,形成完整的涂油質量檔案。

人工裝配線束工位采用人機協作優化模式,在保留人工靈活性的同時提升裝配精度與效率。工位配備可升降調節工作臺,適應不同身高操作人員需求,減少長時間作業疲勞。線束裝配指導采用 3D 動畫與 AR 投影技術,在顯示屏上直觀展示線束走向、插接順序及固定位置,新員工經簡單培訓即可上崗。每個線束料盒內置 RFID 標簽與光電傳感器,實現物料先進先出管理與庫存實時監控,當物料余量不足時,AGV 自動配送系統及時補料。關鍵插頭與插座采用防錯機械結構設計,配合掃碼確認匹配性,從物理與信息層面雙重防止錯插。工作臺配備靜電消除離子風扇與放大鏡照明裝置,避免靜電損傷電子元件并確保精細操作可視性。操作人員完成裝配后掃碼記錄工號與時間,系統自動上傳數據至 MES,實現全程可追溯,將不良率從傳統模式的 3% 降至 0.5% 以下。線束工位電子看板,實時更新裝配工藝。

人工裝配線束工位的工作臺配備可旋轉托盤,旋轉角度 0-360°,承重≥20kg,操作人員可通過腳踏開關控制托盤旋轉,方便從不同角度進行裝配操作,減少身體扭轉疲勞。線束標記采用激光打標技術,在每段線束上標記編碼與裝配位置信息,編碼清晰度達 0.1mm,可通過掃碼快速追溯線束來源與規格。工位設置輔助照明放大鏡,放大倍數 5-10 倍,配合 LED 冷光源,可清晰觀察細小的插接端子與導線顏色,減少裝配錯誤。操作人員配備智能手環,實時監測操作時間與動作規范性,當出現操作超時或不規范動作時,手環震動提醒,幫助操作人員養成良好的操作習慣。工作臺下方安裝工具收納抽屜,采用分區設計,每種工具對應固定位置并安裝到位檢測傳感器,確保工具不丟失、易取用。MES 三維可視化監控,產線狀態全局掌握。廣州檢測HVAC汽車空調智能裝配檢測產線共同合作

流量測試 PID 控壓,壓力波動≤±0.5kPa 保穩定。廣州檢測HVAC汽車空調智能裝配檢測產線共同合作

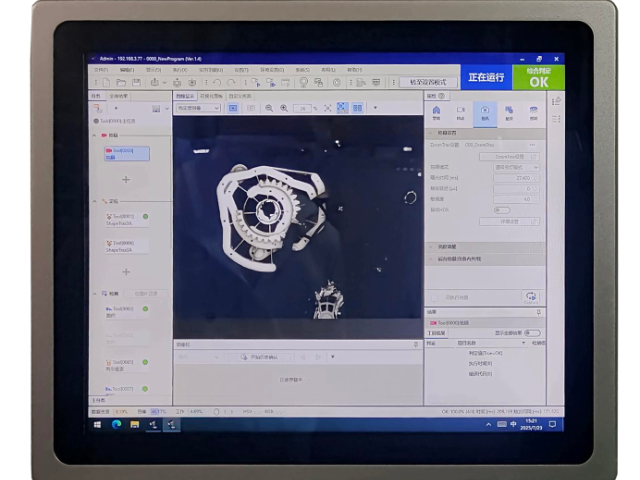

視覺外觀檢測系統的相機采用全局快門技術,可在 1/1000 秒內完成整幅圖像拍攝,避免運動模糊,特別適用于高速傳送的產線場景。圖像處理單元采用 GPU 加速計算,圖像處理速度達 50 幀 / 秒,確保在 65 秒節拍內完成全部檢測任務。系統建立缺陷樣本庫管理系統,支持缺陷圖像的手動標注與自動分類,定期進行算法模型迭代,每次迭代后缺陷識別率提升 1-2%。檢測設備具備遠程協助功能,廠家工程師可通過網絡查看實時圖像與檢測數據,遠程指導操作人員解決復雜問題,響應時間<30 分鐘。為適應不同客戶的外觀標準,系統支持自定義缺陷判定參數,如劃痕長度、凹陷深度等閾值可靈活設置,并保存為不同客戶的標準模板,切換客戶時一鍵調用。廣州檢測HVAC汽車空調智能裝配檢測產線共同合作

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 北京油箱油管焊接機定制 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 中山直銷油管焊接機定制 2025-12-23

- 高速運轉汽車油箱生產線工廠直銷 2025-12-23

- 中山自動裝配流水線廠家 2025-12-23

- 廣州電子裝配流水線報價 2025-12-23

- TYPE1充電槍 2025-12-23

- 不銹鋼板螺母點焊機專機 2025-12-23

- 貴州編織袋衛星式柔版印刷機價格 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 濱湖區數控機床制造標準 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23