深圳自動化裝配流水線售后服務

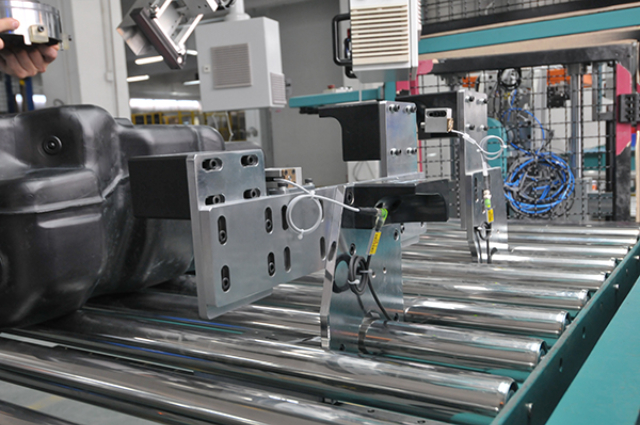

自動掃碼系統與生產管理系統實現了實時數據交互,為生產過程的動態調度提供了數據支持。自動掃碼系統采集的產品標識、工序信息、檢測結果等數據會通過工業以太網實時傳輸至生產管理系統。生產管理系統根據這些實時數據,能夠實時掌握每條流水線的生產進度、產品質量狀況、設備運行狀態等信息。當發現某一工位的不合格品率突然上升時,系統會及時發出預警,提示管理人員進行干預;當某一物料的庫存不足時,系統會自動調整生產計劃,優先生產物料充足的產品。同時,生產管理系統還會將生產計劃、工藝參數等信息下發至自動掃碼系統和各工位設備,指導設備按照計劃進行生產。這種實時的數據交互和動態調度機制,提高了生產過程的靈活性和可控性,使生產資源得到優化配置。自動翻轉機構靈活調整角度,適配多工序裝配需求。深圳自動化裝配流水線售后服務

汽車油箱裝配流水線的氣密性測試工位配備有先進的數據分析系統,能夠對測試數據進行深度挖掘,為質量改進提供方向。氣密性測試設備會記錄每個油箱的測試壓力曲線、保壓過程中的壓力變化曲線等詳細數據,并通過自動掃碼將這些數據與油箱標識關聯存儲。數據分析系統會定期對這些數據進行統計分析,計算不同車型、不同批次油箱的氣密性合格率,分析壓力下降值的分布規律。通過對比不同工位的裝配數據和對應的氣密性測試結果,系統能夠識別出對氣密性影響較大的關鍵工序,如某一裝配工位的管路接口裝配質量與氣密性合格率存在明顯相關性,則提示需要重點關注該工位的裝配工藝。同時,系統還能通過分析壓力變化曲線的特征,判斷泄漏的類型和可能位置,如快速壓降可能提示存在較大泄漏點,緩慢壓降可能提示存在微泄漏。這種數據驅動的質量改進方式,使生產過程的質量控制更加準確有效。廣州小型裝配流水線工藝氣密性測試把控油箱密封性能,杜絕泄漏風險。

視覺檢測系統在汽車油箱裝配流水線中采用多相機協同工作模式,確保對油箱裝配質量的完全覆蓋。由于油箱的結構復雜,存在多個裝配面和隱蔽部位,單相機難以實現整體檢測。視覺檢測工位配備有多個高分辨率工業相機,分別從頂部、底部、側面等不同角度對油箱進行拍攝,每個相機負責特定區域的檢測任務。例如,頂部相機主要檢測泵閥、傳感器等頂部部件的裝配情況;底部相機重點檢測底部管路接口和焊接縫的質量;側面相機則負責檢測側面管路的走向和固定情況。各相機拍攝的圖像數據會被傳輸至中心圖像處理單元,進行統一的分析和處理。系統會對各相機的檢測結果進行匯總,形成完整的質量檢測報告。這種多相機協同檢測模式,消除了檢測盲區,確保了對油箱各個關鍵部位裝配質量的整體監控,提高了質量檢測的覆蓋率和可靠性。

自動插管功能在操作過程中會實時監測插管力和插管深度,并將相關數據通過自動掃碼關聯至產品檔案。在管路插管過程中,力傳感器會記錄插管過程中的平均阻力等數據,位移傳感器會記錄實際插管深度。這些數據會在插管完成后,通過自動掃碼獲取的油箱標識信息,實時上傳至生產管理系統,與該油箱的產品檔案進行關聯存儲。通過對這些數據的分析,管理人員可以了解不同批次管路和接口的裝配難度,評估管路和接口的制造質量。若某一批次管路的插管阻力普遍偏大,可能說明該批次管路的尺寸精度存在問題;若某一工位的插管深度波動較大,可能提示該工位的設備需要進行校準。這種基于實際裝配數據的分析和反饋,為生產過程的持續改進提供了有力依據,有助于不斷優化產品設計和生產工藝。泵閥裝配工裝快速更換,適應多品種生產。

自動掃碼功能貫穿于汽車油箱裝配流水線的全過程,實現了生產數據的實時采集與追溯管理。在油箱殼體上線時,自動掃碼設備會讀取殼體上的原始標識,將其錄入生產管理系統,建立產品檔案。在泵閥裝配工位,掃碼設備會記錄泵閥的型號、序列號等信息,并與油箱標識關聯,確保泵閥與油箱的匹配性。管路裝配時,掃碼記錄管路的規格、生產批次等數據,為后續的質量追溯提供依據。在自動嵌環鎖緊、自動插管等關鍵工序,掃碼設備會將裝配參數(如鎖緊力、插管深度等)與油箱標識綁定存儲。當油箱經過電性能測試、氣密性測試、視覺檢測等環節時,掃碼功能會記錄各項檢測結果,形成完整的質量檢測報告。之后,在產品下線時,通過掃碼匯總所有生產和檢測數據,生成產品合格證書,實現了從原材料投入到成品出廠的全流程數據追溯,為生產過程的優化和質量問題的分析提供了可靠的數據支撐。自動翻轉定位安全聯鎖,保障操作安全。東莞穩定裝配流水線定制價格

預留接口支持自動化擴展,適應未來升級。深圳自動化裝配流水線售后服務

電性能測試過程中,設備會對測試數據進行實時分析,并結合視覺檢測結果進行綜合質量判斷。電性能測試系統在完成各項參數檢測后,會將測試數據與預設的合格范圍進行比對,初步判斷電子部件的電性能是否合格。同時,系統會調取視覺檢測系統對電子部件外觀和裝配位置的檢測結果,如檢查傳感器的安裝是否歪斜、接線端子是否有損傷等。若電性能測試數據合格,但視覺檢測發現電子部件存在外觀缺陷或裝配位置偏差,系統會綜合判斷該油箱為不合格品,因為外觀缺陷或裝配偏差可能會在后續使用中導致電性能故障。反之,若電性能測試數據異常,但視覺檢測未發現明顯外觀問題,系統會提示可能存在內部故障,需要進一步排查。這種多維度的綜合判斷機制,避免了單一檢測方式可能存在的誤判,提高了質量判斷的準確性。深圳自動化裝配流水線售后服務

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 中山直銷油管焊接機定制 2025-12-23

- 高速運轉汽車油箱生產線工廠直銷 2025-12-23

- 中山自動裝配流水線廠家 2025-12-23

- 廣州電子裝配流水線報價 2025-12-23

- 廣州大型油管焊接機回收 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23

- 江陰成型打彎批發廠家 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23

- 甘肅等離子鋼結構切割機解決方案 2025-12-23