北京自動裝配流水線工藝

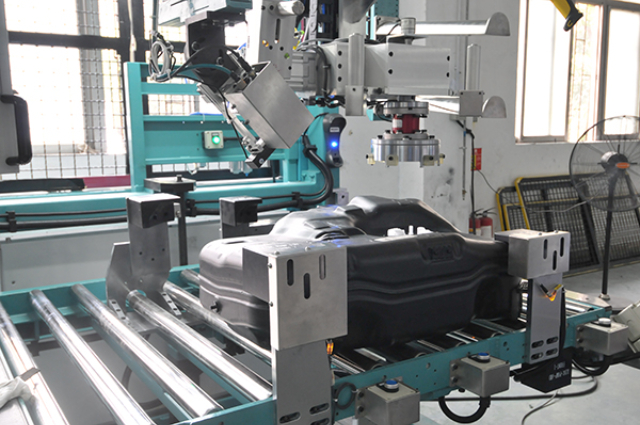

自動嵌環鎖緊功能在汽車油箱裝配中扮演著重要角色,主要用于油箱接口處金屬嵌環的安裝與固定。金屬嵌環能夠增強油箱接口的結構強度,防止因長期使用或振動導致接口變形滲漏。流水線的自動嵌環裝置首先通過振動盤對嵌環進行有序排列和輸送,嵌環在進入裝配通道前會經過尺寸篩選,剔除不合格品。隨后,取料機械臂準確抓取嵌環,并在視覺引導下將其對準油箱接口的嵌裝槽。嵌環的壓裝過程由伺服壓力機完成,壓力機能夠實時采集壓裝力和位移曲線,并與預設的合格曲線進行比對,確保嵌環壓裝到位且無損傷。壓裝完成后,自動鎖緊機構會對嵌環的固定卡扣進行鎖緊操作,鎖緊扭矩可根據不同規格嵌環進行精確調整。該功能的應用,使嵌環裝配的不良率從傳統人工裝配的 3% 降至 0.1% 以下。掃碼追溯系統對接 MES,實現生產數據集成。北京自動裝配流水線工藝

自動嵌環鎖緊設備的故障診斷系統采用智能算法,能夠快速定位故障原因并提供維修建議。故障診斷系統通過對設備各傳感器的數據(如壓力傳感器、位移傳感器、溫度傳感器等)進行實時監測和分析,當發現異常數據時,會啟動故障診斷程序。智能算法會將異常數據與故障案例數據庫中的歷史數據進行比對,識別出可能的故障類型和原因,如鎖緊壓力異常可能是由于壓力傳感器故障、液壓系統泄漏或嵌環尺寸不合格等原因引起。系統會根據故障原因的可能性大小進行排序,并為每種可能的故障原因提供詳細的維修步驟和建議,如更換傳感器、檢查液壓管路或調整嵌環供給參數等。同時,故障診斷系統還會記錄故障發生的時間、現象、處理過程等信息,不斷豐富故障案例數據庫,提高診斷的準確性。這種智能故障診斷系統,縮短了設備的故障排查和維修時間,提高了設備的利用率。北京自動裝配流水線工藝泵閥裝配過程錄像存檔,便于工藝分析。

管路裝配與自動掃碼功能的結合,實現了管路物料的準確追溯和防錯裝配。在管路裝配工位,流水線會通過自動掃碼設備分別讀取待裝配管路的標識和油箱上的標識信息,并將兩者進行比對。系統會根據預設的物料匹配規則,判斷該管路是否與當前油箱的型號和配置相匹配,若不匹配則立即發出報警信號,阻止裝配過程進行,有效防止錯裝現象的發生。同時,掃碼信息會記錄管路的生產廠家、生產日期、批次等信息,并與油箱標識關聯存儲,實現了管路物料的全程追溯。當管路裝配完成后,掃碼設備會再次掃描油箱標識,記錄管路裝配的時間、操作人員代碼、裝配參數等數據,形成完整的裝配記錄。這種物料防錯和數據追溯機制,不僅提高了管路裝配的準確性,還為后續的質量問題分析和追溯提供了詳細的數據支持。

管路裝配工位的切斷設備采用激光切割技術,實現了管路的高精度切斷和端面處理。傳統的機械切割方式容易導致管路端面出現毛刺、變形等問題,影響后續的插管質量。激光切割技術通過高能量密度的激光束對管路進行切割,切割過程中熱影響區小,能夠保證管路端面平整光滑,無毛刺、無變形。激光切割的參數(如切割速度、激光區小,能夠保證管路端面平整光滑,無毛刺、無變形。激光切割的參數(如切割速度、激光功率)可以根據管路的材質和直徑進行精確調整,確保切割質量的一致性。切割完成后,設備還會對管路端面進行自動打磨和清潔處理,去除可能存在的微小雜質和氧化層,進一步提升端面質量。這種高精度的切斷和端面處理技術,為管路的高質量裝配提供了良好的基礎,減少了因端面質量問題導致的密封不良風險。管路裝配長度檢測,保障尺寸符合設計要求。

汽車油箱裝配流水線的自動插管功能具備自適應調節能力,能夠應對管路和接口的微小尺寸偏差。在實際生產中,由于制造誤差的存在,管路和接口的尺寸可能會存在微小的偏差,若插管設備采用固定的操作參數,可能會導致插管困難或裝配不到位。自動插管設備的自適應系統通過安裝在機械臂末端的力傳感器和位移傳感器,能夠實時感知插管過程中的阻力變化。當插管阻力超過預設閾值時,系統會判斷可能存在尺寸偏差,此時會自動調整機械臂的推進速度和方向,通過微調插管角度來降低阻力,確保管路能夠順利插入接口。同時,設備還會根據接口的實際尺寸自動補償插管深度,即使接口位置存在微小偏移,也能保證管路插入的有效深度符合要求。這種自適應調節能力,提高了自動插管功能對制造誤差的容忍度,減少了因零件尺寸偏差導致的裝配故障。流水線節拍優化,提升油箱裝配整體生產效率。上海高效率裝配流水線解決方案

自動插管深度監控,保障插入尺寸準確。北京自動裝配流水線工藝

視覺檢測功能在汽車油箱裝配流水線中如同 “火眼金睛”,為產品質量的把控提供了有力支撐。該功能采用高分辨率工業相機配合先進的圖像識別算法,對油箱裝配過程中的關鍵環節和成品進行整體檢測。在裝配過程中,視覺系統會實時監測泵閥、管路、嵌環等部件的安裝位置是否準確,有無漏裝、錯裝現象。例如,在檢測管路接口時,系統能夠識別接口的朝向、插入深度是否符合標準,以及接口處的密封膠涂抹是否均勻完整。對于油箱殼體的外觀檢測,視覺系統可識別表面是否存在劃痕、凹陷、變形等缺陷,以及焊接部位是否存在焊瘤、虛焊等問題。檢測過程中,圖像數據會被實時傳輸至圖像處理單元,通過與預設的標準模板進行比對,快速判斷產品是否合格。對于不合格的產品,系統會自動標記缺陷位置并發出報警信號,便于操作人員及時處理。視覺檢測的精度可達 0.01mm,檢測效率能夠滿足流水線的節拍要求。北京自動裝配流水線工藝

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 北京油箱油管焊接機定制 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 中山直銷油管焊接機定制 2025-12-23

- 高速運轉汽車油箱生產線工廠直銷 2025-12-23

- 中山自動裝配流水線廠家 2025-12-23

- 廣州電子裝配流水線報價 2025-12-23

- 不銹鋼板螺母點焊機專機 2025-12-23

- 貴州編織袋衛星式柔版印刷機價格 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 濱湖區數控機床制造標準 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23