新款焊接機應用范圍

遠望焊接機的 3D 視覺系統,針對高壓油箱的復雜曲面焊縫(如弧形焊縫、變半徑焊縫)優化了路徑規劃算法,確保焊接軌跡準確跟隨焊縫。復雜曲面焊縫的傳統路徑規劃易出現軌跡偏移,遠望通過以下算法優化:一是曲面擬合,視覺系統掃描焊縫區域后,通過 B 樣條曲線擬合焊縫軌跡,確保軌跡平滑連續;二是動態跟隨,焊接過程中,視覺系統每 0.05 秒更新一次焊縫坐標,機器人根據更新后的坐標實時調整運動參數(速度、角度),避免因工件振動或變形導致的軌跡偏移;三是姿態優化,根據焊縫曲面的法向量調整機器人末端姿態(焊接頭角度),確保焊接頭始終與焊縫表面垂直,焊接角度偏差≤5°。針對高壓油箱的弧形焊縫(半徑 50mm,長度 200mm),優化后的 3D 視覺路徑規劃使焊接軌跡偏差≤0.03mm,焊縫寬度偏差≤0.2mm,完全滿足復雜曲面焊縫的精度要求,焊接合格率達 99.8%。遠望焊接機機器人搭配 3D 視覺,實現焊接位置自適應調節。新款焊接機應用范圍

遠望焊接機的機器人培訓與調試功能,為客戶提供便捷的機器人程序編輯與優化工具,降低對專業機器人操作人員的依賴。設備配備離線編程軟件,可導入工件 3D 模型,在電腦上模擬機器人運動軌跡,編輯焊接程序,避免在線調試占用生產時間;軟件具備碰撞檢測功能,可提前發現機器人與工件、設備的干涉風險,確保程序安全。在線調試時,設備支持 “手動引導” 模式,操作人員可手持機器人末端(帶力反饋),引導機器人沿期望軌跡運動,系統自動記錄運動坐標并生成程序,簡化編程流程;同時,軟件提供參數優化建議,如根據工件材質與厚度推薦焊接電流、速度等參數,幫助非專業人員快速上手。針對客戶的新員工培訓,設備內置培訓模塊,包含機器人操作視頻、安全規范、常見故障排查等內容,新員工通過培訓并通過考核后才能獲得操作權限。某車企應用數據顯示,采用該培訓與調試功能后,新員工掌握機器人焊接機操作的時間從 1 個月縮短至 1 周,機器人程序調試時間從 8 小時縮短至 2 小時,大幅提升了設備的使用效率與人員培訓效率。多版本焊接機工廠直銷遠望機器人柔性焊接機適配小批量多品種高壓油箱生產。

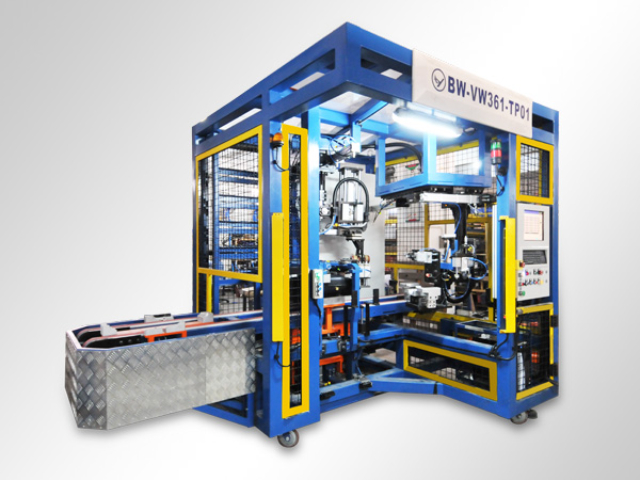

遠望機器人柔性焊接機的多工序集成能力,使其可同時完成高壓油箱油管的打孔、焊接、鉚接、涂油等工序,無需人工干預,實現全自動化生產。該設備搭載 2-4 臺六軸工業機器人,每臺機器人通過末端快換裝置可切換不同工具(打孔刀具、焊接頭、鉚接壓頭、涂油噴嘴),工具切換時間≤10 秒;機器人之間通過工業以太網實現協同控制,如機器人 A 完成打孔后,機器人 B 立即跟進焊接,機器人 C 同步準備鉚接鑲套,工序銜接時間≤2 秒。設備配備智能調度系統,可根據生產訂單自動分配機器人任務:當生產高壓油箱時,機器人 1 負責打孔,機器人 2 負責焊接,機器人 3 負責鉚接,機器人 4 負責涂油;當生產高壓油管時,自動調整機器人任務分配,2 臺機器人即可完成全部工序。此外,系統具備故障自調度功能,當某臺機器人故障時,其他機器人自動分擔其任務,確保生產不中斷(如機器人 2 故障時,機器人 1 在完成打孔后臨時承擔焊接任務,生產周期只延長 5 秒)。這種多工序集成與智能調度能力,使設備的綜合效率(OEE)達 85% 以上,遠高于傳統單功能設備(OEE 通常≤60%)。

遠望焊接機針對高壓油箱的批量生產需求,設計了連續上料與下料系統,實現工件的自動連續輸送,進一步提升生產效率。連續上料系統由振動盤、輸送帶與機器人組成:振動盤將工件按統一姿態排序(如油箱開口朝上),輸送帶將工件輸送至機器人上料位,機器人自動抓取工件并定位至加工工位;連續下料系統由輸送帶、分揀裝置與成品箱組成:加工完成的工件由機器人抓取至輸送帶,分揀裝置根據質量檢測結果(合格 / 不合格)將工件分流至不同成品箱,合格工件輸送帶末端連接 AGV 小車,自動將成品移送至倉儲區域。連續上料與下料系統使設備實現 “無人化連續生產”,操作人員只需定期補充原材料與清理不合格品,單臺設備的人均看管數量從 1 臺提升至 3 臺,人工成本進一步降低。同時,連續輸送減少了工件的搬運損傷,工件損傷率從 1% 降至 0.1%,提升了產品質量。遠望焊接機三重安全防護,保障高壓油箱生產線人員與設備安全。

遠望焊接機的安全門系統,針對設備移動或重新布局的需求,設計了可拆卸與重新校準功能,便于設備的靈活部署。安全門的門框采用模塊化設計,可通過螺栓快速拆卸與組裝,拆卸時間≤1 小時;重新安裝后,系統自動啟動安全門校準程序,通過激光傳感器檢測安全門的關閉位置與鎖閉狀態,校準時間≤5 分鐘,確保安全門的聯鎖功能正常。可拆卸與重新校準功能使設備能夠根據車間布局調整快速移動,如從生產線 A 移動至生產線 B,設備重新部署時間從 1 天縮短至 2 小時,滿足客戶生產線柔性調整的需求。某車企應用該功能后,設備布局調整的時間成本降低 80%,同時確保調整后安全門的安全性能不降低。遠望焊接機鉚接鑲套工藝適配高壓油箱金屬部件牢固連接。多版本焊接機工廠直銷

遠望機器人柔性焊接機,賦能高壓油箱油管生產線柔性化生產。新款焊接機應用范圍

遠望焊接機實現高壓油箱 60 秒的快速生產周期,通過工序并行、設備協同與參數優化,將加工流程的時間損耗降低,滿足車企大批量生產需求。60 秒周期的時間分配經過精密測算與優化:上料階段(5 秒),機器人自動抓取工件并定位至加工工位,定位精度 ±0.05mm;無塵切孔階段(10 秒),高速刀具完成預設孔位加工,同時負壓吸塵系統同步工作;致密焊接階段(20 秒),機器人引導焊接頭完成焊縫加工,此階段可與鉚接鑲套工序并行(10 秒,另一組機器人完成鑲套壓裝);涂油與下料階段(15 秒),涂油系統完成防銹處理,同時下料機器人將成品移送至輸送帶,上料機器人同步抓取新工件,實現工序銜接無等待。為確保周期穩定,設備采用多模塊協同控制技術:PLC 主控制器與機器人、焊接電源、傳感器通過 Profinet 總線實時通信(數據傳輸速率 100Mbps),指令響應時間≤1ms;當某工序出現微小延遲(如焊接時間增加 2 秒)時,系統自動壓縮后續非關鍵工序時間(如下料時間縮短 2 秒),確保總周期不超 60 秒。對比傳統生產線(單臺油箱加工周期 120 秒以上),遠望焊接機的 60 秒周期使產能提升 100%,按每天 20 小時生產計算,單臺設備日產能達 1200 臺,能夠適配主流車企的高壓油箱生產線需求。新款焊接機應用范圍

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 中山直銷油管焊接機定制 2025-12-23

- 高速運轉汽車油箱生產線工廠直銷 2025-12-23

- 中山自動裝配流水線廠家 2025-12-23

- 廣州電子裝配流水線報價 2025-12-23

- 廣州大型油管焊接機回收 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23

- 江陰成型打彎批發廠家 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23

- 甘肅等離子鋼結構切割機解決方案 2025-12-23