揚州小型汽車空調系統關鍵零部件高精度氦氣檢漏設備前景

汽車空調關鍵零部件——熱交換器的檢測需要同時兼顧效率和精度,該高精度氦氣檢漏設備的并行檢測技術能夠很好地平衡這兩方面的需求。該技術允許設備同時對多個熱交換器進行檢測,每個檢測工位自主工作,并且互不干擾。在檢測過程中,設備能同時對每個熱交換器的泄漏率進行監測和記錄,檢測精度不受并行檢測數量的影響。并行檢測技術的應用,使得熱交換器的檢測效率得到成倍提高,同時保證了檢測的高精度,為熱交換器的大規模生產提供了有力的檢測支持。電子膨脹閥密封檢測,氦氣設備可測低至 1×10?1? Pa?m3/s 的泄漏。揚州小型汽車空調系統關鍵零部件高精度氦氣檢漏設備前景

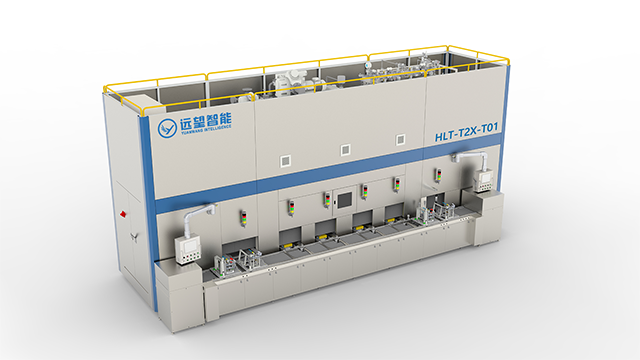

汽車空調系統關鍵零部件高精度氦氣檢漏設備

該高精度氦氣檢漏設備在汽車空調壓縮機的檢測中,采用了先進的氦氣回收系統,很大程度上降低了氦氣消耗成本。該系統能夠將檢測過程中排出的氦氣進行回收、凈化和再利用,氦氣回收率可達 90% 以上,漏率嚴控<8.97×10?? mbar·l/s。在檢測過程中,氦氣從壓縮機中排出后,經過過濾、干燥等處理步驟,去除其中的雜質和水分,然后重新壓縮儲存,以供下次檢測使用。該氦氣回收系統的應用,既很好地減少了氦氣的采購量,降低了生產成本,又減少了氦氣排放對環境造成的影響,相比于傳統更加符合現代節能環保的生產理念。揚州新款汽車空調系統關鍵零部件高精度氦氣檢漏設備優勢冷凝器檢測數據存儲,氦氣設備為質量追溯提供依據。

高精度氦氣檢漏設備在汽車空調壓縮機檢測中表現很好。其工作原理是將壓縮機內部充入一定壓力的氦氣,利用氦質譜檢漏儀捕捉泄漏的氦氣分子,實現對微小泄漏的檢測。對于壓縮機的密封焊點、接口等關鍵部位,設備的檢測精度可達 1×10?? Pa?m3/s,能有效發現傳統檢漏方法難以察覺的微漏。設備采用自動化檢測流程,將壓縮機固定在檢測工位后,自動完成充氣、保壓、檢測、排氣等步驟,整個過程需數十秒,大幅提高檢測效率。同時,設備配備的數據分析系統可記錄每次檢測數據,為壓縮機生產質量追溯提供可靠依據,確保每臺壓縮機的密封性能符合汽車空調系統的嚴格要求。

在汽車空調關鍵零部件——蒸發器的低溫焊接接頭檢測中,該高精度氦氣檢漏設備的低溫環境模擬技術凸顯價值。設備將蒸發器置于 -30℃ 的低溫箱中,等待溫度穩定之后,再對內部充入 0.6MPa 的氦氣,利用氦氣在低溫下的高穿透性,檢測焊接接頭在冷縮狀態下的泄漏情況。數據顯示,大約有5% 的焊接接頭在常溫檢測合格后,會在低溫下因為材料收縮產生微漏的情況(泄漏率 5×10?1? Pa?m3/s),該技術確保了蒸發器在汽車冬季制冷循環中無制冷劑泄漏。壓縮機自動校準,氦氣設備保檢測精度長期穩定。

蒸發器的結構緊湊且內部通道復雜,高精度氦氣檢漏設備的真空累積法能有效應對其檢測難題。該方法將蒸發器置于一個密閉的真空罐內,向蒸發器內部充入氦氣后,關閉充氣閥門,通過檢測真空罐內氦氣濃度隨時間的累積變化,計算出蒸發器的泄漏率。這種檢測方法無需對蒸發器進行逐點掃描,能快速檢測出蒸發器是否存在泄漏,檢測時間短,效率高。設備的檢測精度可達 5×10?1? Pa?m3/s,即使是微小的泄漏也能被準確檢測出來。同時,真空罐的設計可適應不同規格的蒸發器,提高了設備的通用性。冷凝器不合格品自動剔除,氦氣設備與生產線聯動高效。高效率汽車空調系統關鍵零部件高精度氦氣檢漏設備哪個好

高精度氦氣設備檢測壓縮機,保障其在整車運行中密封。揚州小型汽車空調系統關鍵零部件高精度氦氣檢漏設備前景

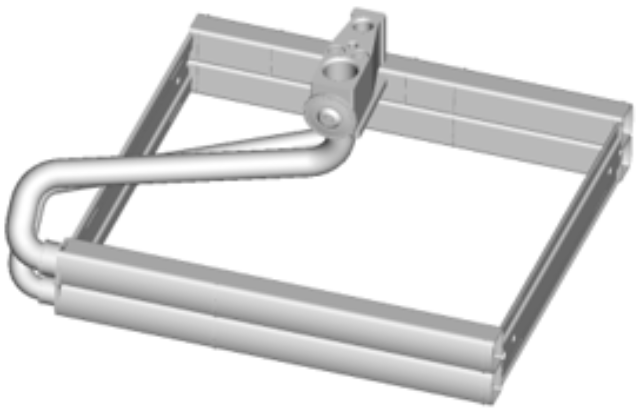

冷凝器集流管端蓋密封檢測: 在檢測冷凝器集流管端蓋的密封性時,設備的扭矩控制裝配檢測技術優化了整個生產流程。它的操作很有特點:在正式進行氦氣密封檢測之前,設備會先按照預設的扭矩值(通常在 20 - 30N?m 這個關鍵范圍內),自動擰緊端蓋上的所有連接螺栓。擰緊完成后,再進行標準的氦氣密封檢測,并且系統會詳細記錄在不同擰緊扭矩下測得的泄漏率數據。通過分析這些寶貴的數據,就能科學地確定出保證端蓋密封效果的那個擰緊扭矩范圍。應用這項技術后,端蓋密封性能的一致性提升了 25%。這項技術的巧妙之處在于,它將關鍵的裝配工藝(擰緊扭矩)與密封性能檢測直接結合在了一起,很大程度上減少了因為裝配不當(比如扭矩過大或過小)而導致的泄漏問題,從而提高了冷凝器產品的整體生產合格率。揚州小型汽車空調系統關鍵零部件高精度氦氣檢漏設備前景

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 北京油箱油管焊接機定制 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 中山直銷油管焊接機定制 2025-12-23

- 高速運轉汽車油箱生產線工廠直銷 2025-12-23

- 中山自動裝配流水線廠家 2025-12-23

- 廣州電子裝配流水線報價 2025-12-23

- TYPE1充電槍 2025-12-23

- 不銹鋼板螺母點焊機專機 2025-12-23

- 貴州編織袋衛星式柔版印刷機價格 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 濱湖區數控機床制造標準 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23