江蘇電池片陣列排布定制機器視覺檢測服務按需定制

電子行業對PCB(印刷電路板)的質量要求極高,焊點虛焊、元件錯位或錫膏過量均可能導致電路失效。定制機器視覺系統采用多光譜成像技術,結合AI算法分析焊點的3D形貌(如X射線或激光三角測量),確保BGA(球柵陣列)封裝的無損檢測。例如,在SMT(表面貼裝技術)產線上,高速相機以每分鐘3000幀的速度捕捉焊點圖像,通過深度學習模型判斷焊接質量,準確率可達99.9%。此外,系統還能識別微小元件(如01005封裝電阻)的極性錯誤,避免因人工目檢疲勞導致的誤判。某智能手機制造商部署定制視覺檢測后,產品故障率下降40%,生產效率提升25%。與購買標準設備相比,定制服務的前期投入可能更高,但長期回報和價值也更明顯。江蘇電池片陣列排布定制機器視覺檢測服務按需定制

定制機器視覺服務的技術棧涵蓋傳統圖像處理(如OpenCV)和現代AI技術(如卷積神經網絡)。開發流程通常始于需求分析,例如明確檢測精度(如±0.01mm)、速度(如每分鐘處理2000張圖像)及環境限制(如抗振動干擾)。隨后進行原型設計,可能采用仿真工具模擬產線環境,或通過數據增強生成多樣化訓練樣本。在算法層面,定制化可能涉及多模態融合,如結合紅外與可見光圖像提升夜間檢測能力,或使用遷移學習快速適配小樣本數據。例如,食品分揀行業通過定制YOLOv7模型,將異形包裝的識別準確率從80%提升至98%。后期還需進行邊緣化部署優化,如利用TensorRT加速推理速度,確保系統在嵌入式設備上的實時性。整個流程需緊密迭代,通過客戶反饋調整參數,**終交付可擴展的解決方案。福建鉛酸電池定制機器視覺檢測服務系統支持與您的PLC、機器人或MES系統進行無縫集成。

我們的定制視覺檢測服務,始終以客戶為中心,致力于提供品質支持。從服務啟動之初,我們便摒棄 “一刀切” 的通用模式,組建專屬項目小組深入客戶生產現場,與技術、生產、質檢等多部門人員溝通,了解客戶的品質目標、生產痛點及潛在需求。例如,針對中小制造企業預算有限的情況,會在保證檢測精度的前提下,優化設備配置方案,降低成本投入;對于跨國企業,會適配多語言操作界面與全球數據同步功能,滿足國際化生產需求。后續服務中,還會定期回訪收集反饋,根據客戶生產調整或市場需求變化,動態優化檢測方案,真正將客戶需求貫穿服務全流程,用針對性的品質支持助力客戶發展。

定制視覺檢測服務,讓您的產品檢測更加高效、便捷。傳統人工檢測不耗時久,還需要工作人員具備專業技能,且檢測流程復雜。定制視覺檢測服務通過自動化技術簡化檢測流程,工作人員只需進行簡單的設備啟動與狀態監控操作,即可完成大批量產品檢測,大幅降低人工操作難度,提升檢測便捷性。同時,系統具備快速響應能力,能根據產品規格變化快速調整檢測參數,無需重新搭建檢測系統,適應企業多品種、小批量的生產需求。此外,我們還提供便捷的售后運維服務,通過遠程診斷與快速上門維修,確保檢測設備穩定運行,減少設備停機時間,進一步保障檢測工作的高效與便捷。定制視覺檢測服務,讓您的產品檢測更加靈活、多變。

定制視覺檢測服務,讓您的產品檢測更加智能、可靠。智能化方面,系統融入 AI 深度學習技術,可自主學習不同類型的缺陷特征,隨著檢測樣本增多,缺陷識別準確率不斷提升,還能自動分類缺陷類型,生成缺陷分布熱力圖,幫助企業快速定位問題源頭。可靠性方面,采用冗余設計與故障自診斷功能,當某一檢測模塊出現異常時,備用模塊會自動切換,確保檢測不中斷;同時,設備硬件選用工業級品牌組件,防塵、防水、抗干擾能力強,可適應車間復雜的生產環境,平均無故障運行時間長,讓檢測工作既智能又穩定可靠,減少因設備故障導致的生產延誤。我們的定制視覺檢測,為您的企業提供品質監控。上海木材定制機器視覺檢測服務功能

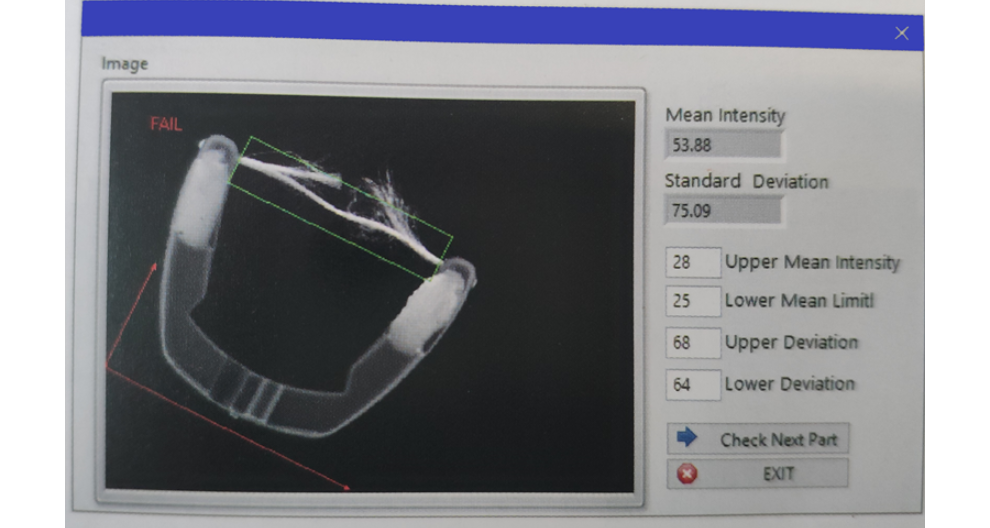

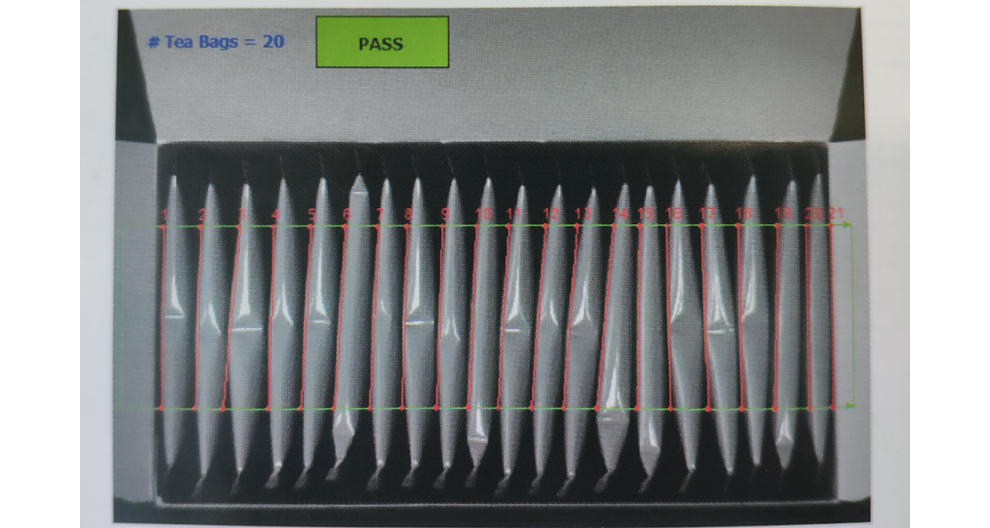

能夠高效識別產品表面的劃痕、凹陷、毛刺等瑕疵。江蘇電池片陣列排布定制機器視覺檢測服務按需定制

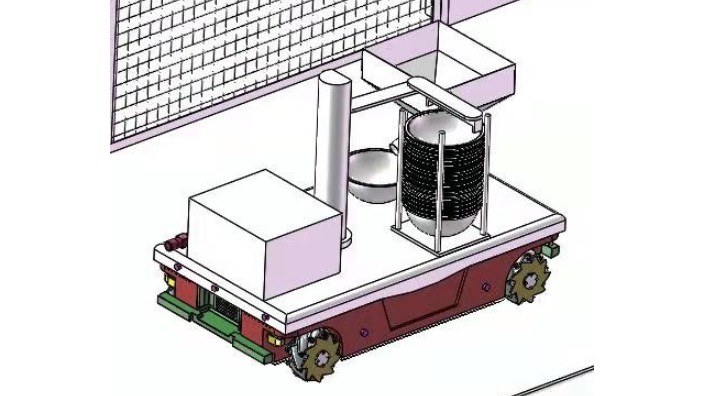

定制視覺檢測服務,精確貼合您的生產需求。我們深知不同企業的生產流程、節奏與規模存在差異,服務設計始終以適配生產為。若您是流水線大批量生產,會定制高速同步檢測系統,與生產線節拍無縫銜接,每小時可完成數千件產品檢測,不拖慢生產進度;若您是定制化小批量生產,將開發柔性檢測平臺,通過軟件快速切換檢測參數,10 分鐘內即可適配新規格產品檢測;若您的生產車間空間有限,會提供緊湊型設備布局方案,在保證檢測功能的同時,節省場地占用。從檢測速度、設備布局到操作流程,每一項設計都匹配生產實際,讓檢測服務融入生產環節,而非成為額外負擔。江蘇電池片陣列排布定制機器視覺檢測服務按需定制

- 四川傳送帶跑偏瑕疵檢測系統 2025-12-23

- 浙江線掃激光瑕疵檢測系統 2025-12-23

- 天津傳送帶跑偏瑕疵檢測系統 2025-12-23

- 江蘇沖網瑕疵檢測系統案例 2025-12-23

- 連云港壓裝機瑕疵檢測系統案例 2025-12-23

- 淮安鉛酸電池瑕疵檢測系統案例 2025-12-23

- 江蘇鉛酸電池瑕疵檢測系統案例 2025-12-23

- 嘉興鉛酸電池瑕疵檢測系統技術參數 2025-12-23

- 常州線掃激光瑕疵檢測系統供應商 2025-12-23

- 蘇州傳送帶跑偏瑕疵檢測系統供應商 2025-12-23

- 不銹鋼板螺母點焊機專機 2025-12-23

- 貴州編織袋衛星式柔版印刷機價格 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 濱湖區數控機床制造標準 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23