深圳廠房高效機房系統公司

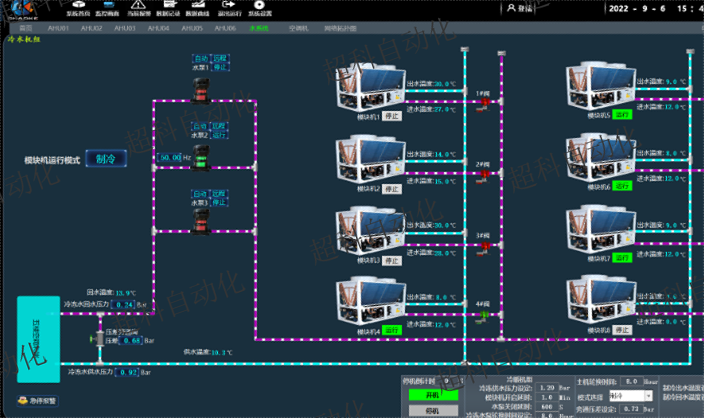

為了更直觀地展現超科自動化高效機房控制系統的實際效果,以廣州某大型工業園區內一個 13000RT(冷噸)的典型高效機房項目為例,該項目涵蓋了園區內多棟生產廠房、研發中心和辦公樓的空調冷量需求,對機房的制冷效率、運行穩定性和節能效果都有著極高的要求。超科自動化為該項目量身定制了全套高效機房解決方案,其中控制系統的表現尤為突出,取得了令人矚目的成果。在溫度控制精度方面,該系統實現了對冷凍水進出水溫差的精細控制,通過對制冷主機的精確調節和水路系統的優化設計,將冷凍水進水溫度穩定控制在 12.60℃,出水溫度控制在 8.88℃,溫差精細維持在 3.72℃,這一精細的溫度控制不僅確保了向各建筑提供穩定、充足的冷量,滿足室內環境舒適度要求,還能有效提高制冷系統的能效。因為在制冷系統中,冷凍水進出水溫差的穩定控制可以避免因溫差過大或過小導致的主機效率波動,使主機始終在比較好工況下運行。超科高效機房系統運行噪音低,適配對環境要求高的場所。深圳廠房高效機房系統公司

在高效機房的冷源系統優化方面,超科自動化的高效機房控制系統展現出了的性能和的節能效果,成為機房整體能效提升的重要支撐。冷源系統作為機房的能耗環節,其運行效率直接決定了機房的整體能耗水平,因此超科自動化對冷源系統的優化給予了高度重視。該控制系統會對制冷主機的運行性能進行 24 小時不間斷的持續監測,不僅實時跟蹤主機的制冷量、功率消耗、COP(性能系數)等關鍵指標,還會深入分析不同工況下主機的運行特性,建立完善的主機性能數據庫。在實際運行過程中,系統會結合建筑的實時冷量負荷需求,如根據室內外溫度變化、人員流動情況、設備發熱總量等因素,精細計算出當前所需的制冷量,進而合理調整制冷主機的運行臺數和各項運行參數,包括冷凝溫度、蒸發溫度、制冷劑流量等。在廣州某大型商業綜合體的 13000RT 高效機房項目中,通過這種智能調控方式,制冷主機在不同季節、不同時段的工況下都能保持較高的運行效率,即使在負荷波動較大的早晚高峰期,主機的 COP 值也能穩定在 4.5 以上,遠高于傳統機房中主機的平均 COP 水平,為機房整體節能奠定了堅實基礎,冷源系統一項,每年就能為客戶節省大量的電力消耗。肇慶智能高效機房技術超科高效機房系統適配酒店項目,客房溫濕度恒定,提升居住體驗。

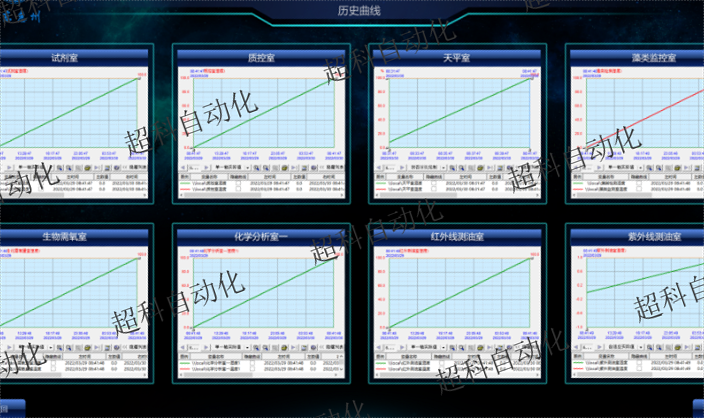

高效機房并非局限于冷源供給,更可與恒溫恒濕控制技術結合,滿足特殊場景需求。廣州超科自動化在實驗室、無塵車間等項目中,將高效機房與精密空調控制系統聯動,通過精細調控冷凍水出水溫度(如穩定在8.88℃)與系統流量,為末端恒溫恒濕設備提供穩定冷源。以柳城縣人民醫院 實驗室為例,其高效機房不僅實現了自身能效優化,更通過與末端空調系統的協同控制,將實驗室溫度波動控制在±0.5℃內,濕度控制精度達±5%,同時維持系統能效在較高水平。這種延伸應用讓高效機房在滿足特殊環境要求的同時,兼顧了節能效益,拓展了其應用邊界。

高效機房測試驗收是確保機房系統穩定運行、性能優越的重要環節,其必要性體現在以下幾個方面:首先,測試驗收能夠檢驗機房的硬件設備、軟件系統和網絡配置,確保各項技術指標符合設計要求,為機房的正式投入使用提供有力保障。其次,測試驗收有助于發現潛在的問題和隱患,如設備故障、系統漏洞等,從而及時進行修復和改進,避免在后續使用過程中出現不必要的損失。再者,高效機房測試驗收還能驗證機房的負載能力和穩定性,確保在高峰時段或突發情況下,機房能夠保持正常運行,滿足業務需求。,測試驗收過程也是對機房建設質量的監督和評價,通過嚴格的測試和評估,可以確保機房建設的質量達到預期目標,提升機房的可靠性和安全性超科高效機房系統與光伏聯動,可再生能源利用率達 30%。

冷卻塔在機房的散熱過程中扮演著關鍵角色,其運行效率直接影響制冷主機的冷凝溫度,進而對整個機房的能效水平產生重要影響。超科自動化的高效機房控制系統針對冷卻塔的運行特點,開發了專門的智能調度功能,該功能能夠根據室外環境條件和機房散熱需求的變化,對冷卻塔進行精細化、智能化的運行管理。冷卻塔的散熱效果主要取決于室外環境溫度、濕度以及風機的運行狀態,傳統冷卻塔大多采用固定的風機運行模式,或者根據簡單的溫度閾值進行啟停控制,無法根據實際環境變化進行靈活調整,導致在室外溫度較低時,風機仍高速運行造成能源浪費,而在室外溫度較高時,又可能因風機運行功率不足導致散熱效果不佳,影響制冷主機效率。超科自動化的冷卻塔智能調度功能則有效解決了這一問題,系統會實時采集室外環境溫度、濕度數據以及冷卻塔進水溫度、出水溫度等參數,通過建立的散熱模型計算出當前所需的比較好散熱效率。高性能服務器集群構成高效機房重點,支撐海量數據處理需求。重慶智慧高效機房廠家

超科高效機房系統能耗統計清晰,曲線分析助力優化運行策略。深圳廠房高效機房系統公司

廣州超科自動化正探索將數字孿生技術融入高效機房,實現運行管理的智能化升級。通過構建高效機房的數字孿生模型,將設備實體、運行數據、環境參數等映射至虛擬空間,形成“物理機房-虛擬機房”的實時聯動。運維人員可在虛擬模型中模擬不同運行策略的效果——如調整水泵轉速、改變主機運行臺數對能效的影響,再將比較好策略應用于物理機房;同時,通過數字孿生模型進行故障模擬與維修演練,提升運維人員的應急處理能力。某試點項目中,數字孿生技術的應用使高效機房的能效再提升8%,故障處理時間縮短40%,為高效機房的未來發展指明了方向。深圳廠房高效機房系統公司

- 長沙酒店高效機房系統廠家 2025-12-23

- 廣州空調集中控制咨詢 2025-12-23

- 重慶學校高效機房哪家好 2025-12-23

- 長沙工廠高效機房系統 2025-12-23

- 成都智慧高效機房控制方案 2025-12-23

- 肇慶辦公樓高效機房廠家 2025-12-23

- 成都智能恒溫恒濕控制咨詢 2025-12-23

- 中山廠房恒溫恒濕控制系統公司 2025-12-22

- 中山廠房高效機房哪家好 2025-12-22

- 珠海商場高效機房工程 2025-12-22

- 湖南Alpha錫絲 2025-12-23

- 蚌埠美的立柜式防爆空調公司 2025-12-23

- 蘇州貿易x射線管組件 2025-12-23

- 潛伏AGV 2025-12-23

- 普陀區智能傳感器檢測 2025-12-23

- 南通銷售智能家居設備檢測技術 2025-12-23

- 焊接填料函制造商 2025-12-23

- 金山區優勢瓦斯支柱售價 2025-12-23

- 寧夏電器布線多芯線與單芯的區別 2025-12-23

- 上海晶圓級陶瓷加熱盤供應商 2025-12-23