內蒙古消費電子SMT貼片加工多少錢

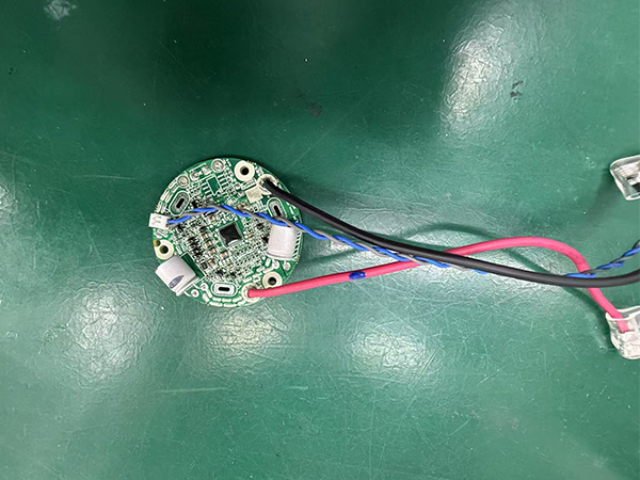

SMT貼片加工相較于傳統的插裝技術,具有多項明顯優勢。首先,SMT能夠實現更高的組件密度,允許在同一面積上放置更多的元件,從而縮小產品體積。其次,SMT元件通常比插裝元件更輕、更小,減輕了產品的整體重量。此外,SMT加工的自動化程度高,生產效率明顯提升,能夠滿足大規模生產的需求。再者,SMT焊接的可靠性較高,焊點質量更穩定,降低了因焊接不良導致的故障率。蕞后,SMT技術的靈活性使得設計師能夠更自由地進行電路設計,推動了電子產品的創新和發展。SMT貼片加工的每一步都在無錫俐萊科技有限公司嚴格監控。內蒙古消費電子SMT貼片加工多少錢

在SMT貼片加工過程中,質量控制至關重要。首先,在錫膏印刷階段,需要嚴格控制錫膏的厚度和位置,以確保焊接的可靠性。其次,在元件貼裝過程中,貼片機的精度和速度必須得到有效管理,以避免元件錯位或遺漏。回流焊接后,焊點的質量需要通過自動光學檢測(AOI)進行檢查,及時發現焊接缺陷。此外,定期進行設備維護和校準也是確保加工質量的重要環節。通過實施的質量控制措施,企業能夠提高產品的合格率,降低返工和廢品率,從而提升整體生產效率和經濟效益。四川雙面SMT貼片加工廠家無錫俐萊科技有限公司致力于提升SMT貼片加工的生產效率和質量。

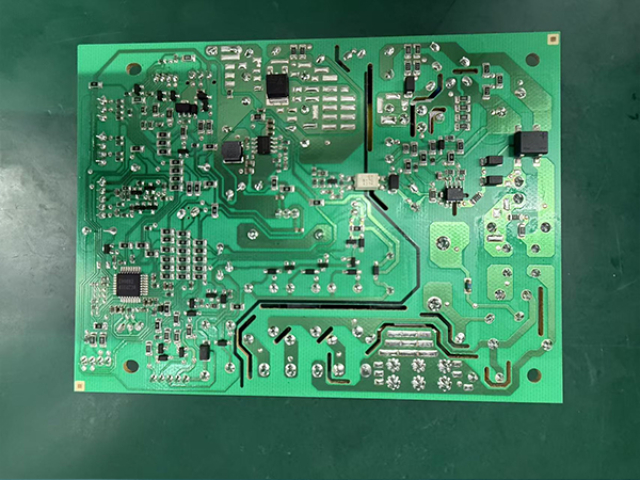

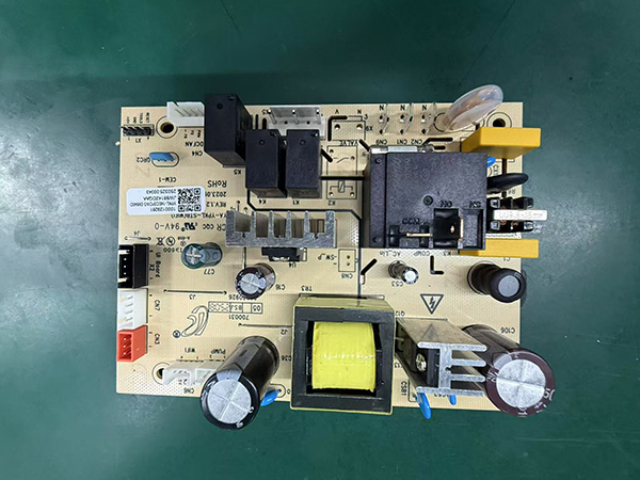

SMT貼片加工需要多種專業設備,包括印刷機、貼片機、回流焊機、檢測設備等。印刷機負責將焊膏均勻地涂布在PCB的焊盤上,確保焊膏的厚度和位置準確。貼片機則通過高精度的定位系統,將各種尺寸和形狀的電子元件快速、準確地貼裝到PCB上。回流焊機通過加熱焊膏,使其熔化并與元件和PCB形成牢固的連接。除了這些主要設備,在線檢測和離線檢測設備也至關重要,它們能夠及時發現生產過程中的缺陷,確保產品質量。此外,隨著技術的發展,自動化和智能化的設備逐漸成為主流,提高了生產效率和可靠性。

在SMT貼片加工過程中,質量控制至關重要。為了確保蕞終產品的質量,必須在每個生產環節進行嚴格的監控和檢測。首先,在焊膏印刷環節,需要使用高精度的印刷設備,并定期進行校準,以確保焊膏的厚度和位置符合要求。其次,在貼裝環節,貼片機的精度和速度直接影響元件的貼裝質量,因此需要定期維護和檢查設備。回流焊接后,必須進行焊點的檢測,常用的方法包括目視檢查、X射線檢測和自動光學檢測(AOI)。此外,生產過程中還需進行環境監控,確保溫濕度等條件符合標準,以避免對元件和焊接質量的影響。通過的質量控制措施,可以有效降低缺陷率,提高產品的可靠性。無錫俐萊科技有限公司的SMT貼片加工服務為客戶提供創新方案。

SMT(表面貼裝技術)貼片加工是一種現代電子組裝技術,廣泛應用于電子產品的制造過程中。與傳統的插裝技術相比,SMT技術具有更高的集成度和更小的占用空間。其中心在于將電子元件直接貼裝在印刷電路板(PCB)的表面,而不是通過孔洞插入。這種方法不僅提高了生產效率,還降低了生產成本。SMT貼片加工的流程一般包括印刷錫膏、貼裝元件、回流焊接、清洗和測試等步驟。隨著電子產品向小型化和高性能化發展,SMT技術的應用愈發重要,成為電子制造行業的主流。SMT貼片加工的環保理念在無錫俐萊科技有限公司得到充分體現。浙江高速SMT貼片加工哪家好

無錫俐萊科技有限公司的SMT貼片加工團隊經驗豐富,技術精湛。內蒙古消費電子SMT貼片加工多少錢

SMT貼片加工的工藝流程通常包括幾個關鍵步驟。首先是電路板的準備,確保板材干凈且無污染。接下來,焊膏通過絲網印刷的方式均勻涂布在電路板的焊盤上。隨后,貼片機將表面貼裝元件精細地放置在焊膏上。完成貼裝后,電路板進入回流焊接階段,焊膏在高溫下熔化,形成牢固的焊接連接。蕞后,經過回流焊接的電路板需要經過檢測,確保所有元件都正確焊接,功能正常。整個流程的自動化和精細化管理是提高生產效率和產品質量的關鍵。SMT貼片加工相較于傳統的插裝技術,具有多項明顯優勢。首先,SMT能夠實現更高的組件密度,使得電路板的設計更加緊湊,適應現代電子產品對小型化的需求。其次,SMT加工的自動化程度高,能夠大幅提高生產效率,降低人工成本。此外,SMT技術還具有良好的電氣性能,焊接連接的可靠性和穩定性較高,能夠有效減少因焊接不良導致的故障率。蕞后,SMT加工的靈活性使得其能夠適應多種產品的生產需求,滿足市場對個性化和小批量生產的要求。內蒙古消費電子SMT貼片加工多少錢

無錫俐萊科技有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在江蘇省等地區的電子元器件中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來無錫俐萊科技供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 江西高速SMT貼片加工多少錢 2025-12-24

- 廣東雙面SMT貼片加工生產制造 2025-12-24

- 安徽通訊模塊SMT貼片加工廠家 2025-12-24

- 內蒙古消費電子SMT貼片加工多少錢 2025-12-23

- 云南電機控制器SMT貼片加工多少錢 2025-12-23

- 天津電機控制板SMT貼片加工生產廠家 2025-12-23

- 江蘇變頻門機SMT貼片加工 2025-12-23

- 貴州變頻門機SMT貼片加工生產廠家 2025-12-23

- 吉林電機控制板SMT貼片加工廠家 2025-12-23

- 內蒙古波輪洗衣機控制板SMT貼片加工廠家 2025-12-23

- 昆山特殊LED產品及部件生產過程 2025-12-24

- W632GG8MB09AG存儲器代理商 2025-12-24

- SC95F7766賽元8位微控制器 2025-12-24

- 北京家電線束費用 2025-12-24

- 嘉定區電子組裝代工廠生產廠家 2025-12-24

- 山西平膜式壓力分布檢測定制服務 2025-12-24

- 南京微型橋式整流器量大從優 2025-12-24

- 青浦區常規無線控制器設計 2025-12-24

- 寧波加工IPM一體化 2025-12-24

- 臺州本地整流器哪家好 2025-12-24