四川CAE設計方案

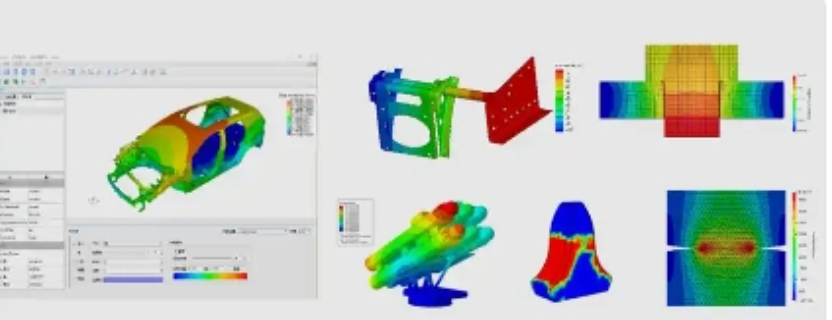

國外技術概況計算機輔助工程的特點是以工程和科學問題為背景,建立計算模型并進行計算機仿真分析。一方面,CAE技術的應用,使許多過去受條件限制無法分析的復雜問題,通過計算機數值模擬得到滿意的解答;另一方面,計算機輔助分析使大量繁雜的工程分析問題簡單化,使復雜的過程層次化,節省了大量的時間,避免了低水平重復的工作,使工程分析更快、更準確。在產品的設計、分析、新產品的開發等方面發揮了重要作用,同時CAE這一新興的數值模擬分析技術在國外得到了迅猛發展,技術的發展又推動了許多相關的基礎學科和應用科學的進步。在影響計算機輔助工程技術發展的諸多因素中,人才、計算機硬件和分析軟件是三個**主要的方面。現代計算機技術的飛速發展,已經為CAE技術奠定了良好的硬件基礎。多年來,重視CAE技術人才的培養和分析軟件的開發和推廣應用,發達國家不僅在科技界而且在工程界已經具有一支較強的掌握CAE技術的人才隊伍,同時在分析軟件的開發和應用方面也達到了較高水平。新型 CAE 設計方案怎樣實現高效執行?昆山晟拓為您分析!四川CAE設計方案

需模擬高溫氣流與結構表面的相互作用,預測結構的熱響應與變形;跨尺度分析實現從微觀材料性能到宏觀結構行為的跨尺度仿真,例如碳纖維復合材料的微觀纖維-基體相互作用分析與宏觀結構強度預測;數字化孿生技術通過構建航空航天裝備的虛擬模型,整合設計、仿真、試驗、運維等全生命周期數據,實現裝備狀態的實時監測、壽命預測與故障診斷。某航天器通過構建數字化孿生模型,結合在軌運行數據與CAE仿真,實現了太陽能帆板展開機構的故障預警與維護優化,提升了航天器的可靠性與在軌壽命。#CAE仿真流程標準化與企業級仿真體系建設CAE仿真流程標準化是確保仿真結果一致性、可靠性與工程指導性的保障,也是企業級仿真體系建設的基礎。隨著CAE技術在企業研發中的應用,建立統一、規范的仿真流程已成為提升研發效率、降低技術風險的關鍵舉措。CAE仿真流程標準化涵蓋仿真需求定義、幾何建模、網格劃分、邊界條件設置、求解計算、結果分析與報告生成等全流程,每個環節都需制定明確的操作規范、技術要求與質量標準。在仿真需求定義階段,需明確仿真的目標、范圍、性能指標與驗收標準,確保仿真工作與工程需求緊密結合;幾何建模階段需制定CAD模型清理規范、幾何簡化原則。虹口區CAE設計聯系人新型 CAE 設計聯系人能為客戶提供哪些專屬服務?昆山晟拓介紹!

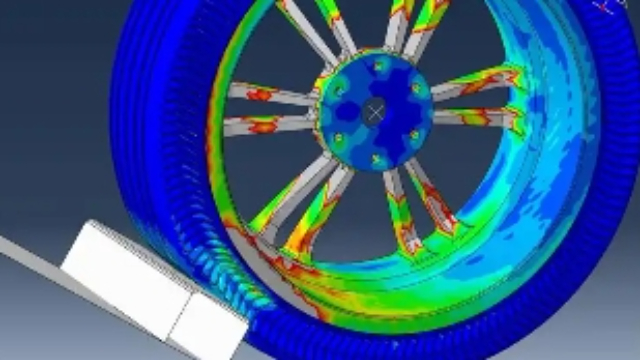

如防火墻、地板)采用雙層隔音結構,可使車內噪聲降低8-10dB。密封性能仿真通過流體動力學分析模擬車內外氣流交換,優化車門密封條的截面形狀與壓緊力分布,降低風噪與外界環境噪音的傳入。NVH仿真結果的驗證與迭代優化是確保開發效果的關鍵環節。工程師需通過實車試驗采集噪聲振動數據,包括車內噪聲聲壓級、車身結構振動加速度、發動機激勵力等,與CAE仿真結果進行對標,修正模型中的邊界條件與參數設置。某SUVNVH開發項目中,通過采用“仿真預測-試驗驗證-模型修正”的閉環流程,歷經3輪迭代優化,使車內怠速噪音從42dB降至36dB,120km/h勻速行駛噪音從68dB降至62dB,達到豪華車型水平。隨著AI技術在NVH仿真中的應用,通過機器學習算法建立噪聲振動與設計參數的映射關系,可實現NVH性能的快速優化,某車企采用神經網絡模型預測車身結構參數對NVH性能的影響,將優化周期從傳統的3個月縮短至2周,提升了開發效率。#CAE疲勞耐久分析技術在工程結構設計中的應用與創新疲勞耐久性能是決定產品使用壽命的指標,CAE疲勞耐久分析通過模擬結構在循環載荷作用下的損傷累積過程,實現對產品壽命的精細預測,已應用于汽車、機械、航空航天等領域。

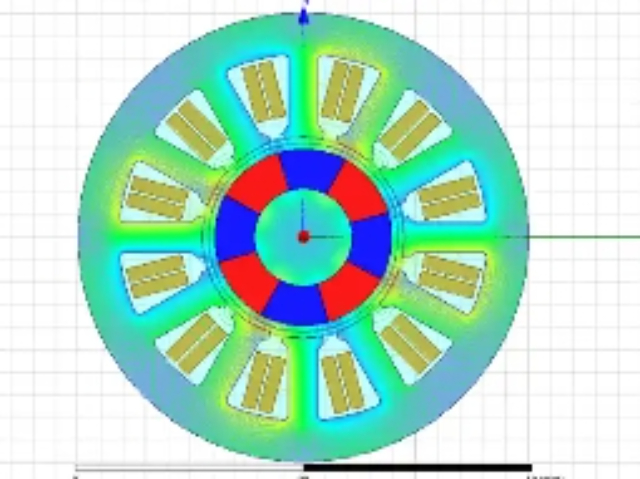

采用熱-結構耦合分析模擬葉片在高溫燃氣環境下的溫度分布與熱應力,優化葉片冷卻通道設計,防止因熱疲勞導致的裂紋產生。某航空發動機高壓渦輪葉片設計中,通過CAE仿真優化葉片氣動外形與內部冷卻通道結構,使葉片高工作溫度提升200℃,同時疲勞壽命延長至6000飛行小時。發動機轉子系統的動力學仿真需分析轉子的臨界轉速、不平衡響應、軸承剛度等參數,確保轉子系統在工作轉速范圍內穩定運行,某發動機轉子仿真中發現二階臨界轉速接近工作轉速,通過優化轉子直徑與軸承剛度參數,使臨界轉速避開工作轉速范圍,解決了振動超標問題。航天器結構CAE仿真需考慮發射過程中的沖擊振動、軌道運行中的空間環境(真空、高低溫、輻射)等特殊工況,確保結構的可靠性與安全性。運載火箭箭體結構仿真通過模態分析與隨機振動分析,預測箭體在發射過程中的振動響應,優化箭體結構剛度與阻尼特性,避免與發動機振動頻率發生共振。采用沖擊仿真模擬火箭分離過程中的沖擊載荷,確保分離機構可靠工作,避免結構損壞。某運載火箭整流罩設計中,通過CAE仿真模擬發射過程中的氣動載荷與熱環境,優化整流罩結構形狀與材料(采用蜂窩夾層復合材料),使整流罩重量減輕25%。新型 CAE 設計服務電話能提供定制化服務嗎?昆山晟拓說明!

計算機輔助制造計算機輔助制造(CAM)這是一種利用計算機控制設備完成產品制造的技術。例如,20世紀50年代出現的數控機床便是在CAM技術的指導下,將**計算機和機床相結合后的產物。借助CAM技術,在生產零件時只需使用編程語言對工件的形狀和設備的運行進行描述后,便可以通過計算機生成包含加工參數(如走刀速度和切削深度)的數控加工程序,并以此來代替人工控制機床的操作。這樣不僅提高產品質量和效率,還降低生產難度,在批量小、品種多、零件形狀復雜的飛機、輪船等制造業中備受歡迎。計算機集成制造系統計算機集成制造系統(CIMS)CIMS是集設計、制造、管理三大功能于一體的現代化工廠生產系統,具有生產效率高、生產周期短等特點,是20世紀制造工業的主要生產模式。在現代化的企業管理中,CIMS的目標是將企業內部所有環節和各個層次的人員全都用計算機網絡連接起來,形成一個能夠協調統一和高速運行的制造系統。尋找新型 CAE 設計供應商,昆山晟拓的信譽如何?快來了解!虹口區CAE設計聯系人

昆山晟拓的新型 CAE 設計常用知識,涵蓋哪些方面?快來梳理!四川CAE設計方案

疲勞耐久分析的流程包括負載譜定義、材料特性確定、有限元模型構建、載荷歷史模擬、疲勞壽命預測與結果優化等關鍵環節。負載譜作為疲勞分析的輸入基礎,需通過道路試驗、實際使用數據采集或標準規范獲取,涵蓋振動、沖擊、應力、溫度等多維度載荷信息,汽車零部件的負載譜通常包含城市道路、高速公路、山路等不同工況的載荷數據,通過雨流計數法對載荷時間序列進行處理,提取有效應力循環。材料疲勞特性參數的獲取是疲勞耐久分析的前提條件,需通過試驗測定材料的S-N曲線(應力-壽命曲線)、疲勞極限、斷裂韌性等關鍵參數。對于金屬材料,通常采用標準拉伸試樣進行疲勞試驗,獲取不同應力水平下的循環壽命數據,通過小二乘法擬合得到S-N曲線;對于復合材料、高分子材料等特殊材料,需考慮溫度、濕度等環境因素對疲勞性能的影響。某汽車傳動軸疲勞分析項目中,因未考慮高溫環境對材料疲勞極限的影響,導致初期仿真預測壽命比實車試驗結果高30%,后通過補充不同溫度下的疲勞試驗,修正S-N曲線參數,使壽命預測誤差控制在10%以內。在有限元模型中,需將材料疲勞參數與結構應力分析結果相結合,采用Miner線性累積損傷理論、雙線性損傷理論等方法計算結構的疲勞損傷累積。四川CAE設計方案

昆山晟拓汽車設計有限公司在同行業領域中,一直處在一個不斷銳意進取,不斷制造創新的市場高度,多年以來致力于發展富有創新價值理念的產品標準,在江蘇省等地區的交通運輸中始終保持良好的商業口碑,成績讓我們喜悅,但不會讓我們止步,殘酷的市場磨煉了我們堅強不屈的意志,和諧溫馨的工作環境,富有營養的公司土壤滋養著我們不斷開拓創新,勇于進取的無限潛力,昆山晟拓汽車設計供應攜手大家一起走向共同輝煌的未來,回首過去,我們不會因為取得了一點點成績而沾沾自喜,相反的是面對競爭越來越激烈的市場氛圍,我們更要明確自己的不足,做好迎接新挑戰的準備,要不畏困難,激流勇進,以一個更嶄新的精神面貌迎接大家,共同走向輝煌回來!

- 本地汽車造型設計有什么 2025-12-20

- 四川CAE設計方案 2025-12-20

- 楊浦區有哪些CAE設計 2025-12-20

- 徐州附近CAE設計 2025-12-20

- 普陀區CAE設計共同合作 2025-12-20

- 附近哪里有CAD設計有什么 2025-12-19

- 福建汽車造型設計聯系人 2025-12-19

- 重慶汽車造型設計圖片 2025-12-19

- 無錫汽車造型設計供應商 2025-12-19

- 嘉定區CAE設計 2025-12-19

- 虹口區附近哪里有城市配送 2025-12-20

- 南京海外電商平臺物流公司 2025-12-20

- 義烏喀山跨境物流哪家受歡迎 2025-12-20

- 靜安區大型集裝箱維修供應 2025-12-20

- 杭州電商倉儲服務推薦廠家 2025-12-20

- 增城區智慧平臺包括什么 2025-12-20

- 無錫本地大型物件運輸聯系方式 2025-12-20

- 美國至上海私人物品陸運運費 2025-12-20

- 上海散貨到港收費 2025-12-20

- 北京國內普通貨物運輸價格咨詢 2025-12-20