普陀區進口精密模切加工

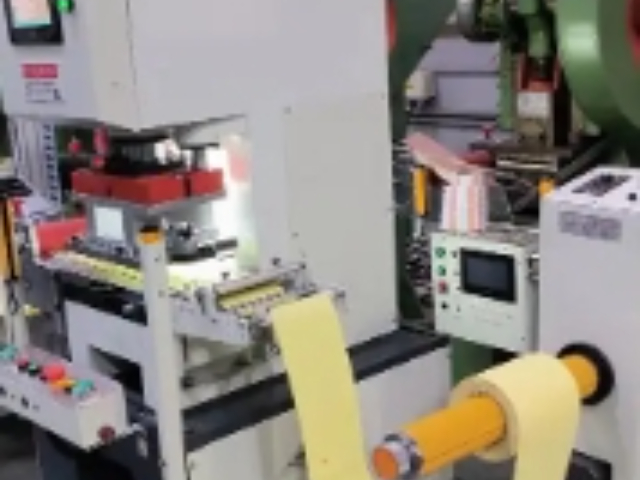

圓壓圓模切機則采用 “圓柱模具 + 圓柱壓輥” 的滾動式加工結構,材料通過放卷機構連續輸送,模具與壓輥同步旋轉實現連續切割,其生產速度可達 30-100 米 / 分鐘,適合大批量、長尺寸的材料加工,如包裝行業的標簽模切、電子行業的卷材膠帶模切,但由于模具為圓柱形,復雜形狀的加工難度較高,且模具制造成本相對昂貴。激光模切機則無需實體模具,通過高能量激光束(如 CO?激光、光纖激光)對材料進行熔融或汽化切割,其優勢在于加工靈活性強,可通過軟件快速調整切割圖形,無需更換模具,適用于復雜異形件、小批量定制化加工,尤其適合非金屬材料(如布料、皮革、亞克力)的切割,但激光加工存在熱影響區,可能導致材料邊緣碳化或變形,且加工速度受激光功率限制,對于厚材料的切割效率較低。怎樣與蘇州敬信電子科技在標準精密模切加工實現協同發展?協同共進!普陀區進口精密模切加工

確保設備運行的穩定性;環境控制方面,需建立更高潔凈等級的無塵車間(如百級潔凈車間),并采用恒溫恒濕控制系統(溫度波動≤±0.5℃,濕度波動≤±2%),避免環境因素影響超精密模切精度。多工藝復合模切技術是提升生產效率與產品集成度的重要創新方向,其**是將多種加工工藝(如模切、貼合、裁切、打孔、覆膜)集成到一條生產線中,實現 “一次加工成型”:例如,在電子標簽模切中,傳統工藝需分別完成基材模切、膠層貼合、離型紙裁切三個工序,而多工藝復合模切技術可通過一臺設備同時完成這三個工序,生產效率提升 50% 以上,且產品精度與一致性更高;在醫療敷料模切中,可將模切、吸液層貼合、背膠覆膜、打孔等工藝集成,實現醫療敷料的一體化加工虹口區精密模切加工共同合作蘇州敬信電子科技作為標準精密模切加工廠家,產品質量穩定嗎?穩定可靠!

例如與 PET 薄膜、鎢鋼模具等**材料供應商簽訂年度采購協議,采購成本可降低 5%-10%;同時,需加強原材料質量管控,避免因材料不合格導致返工浪費,例如對每批次采購的材料進行抽樣檢測,檢測合格后方可入庫使用,減少因材料缺陷帶來的生產損失。生產過程成本控制是**,需從工藝優化、能耗管理、人工效率三方面入手:工藝優化方面,通過優化模切參數(如壓力、速度)減少材料浪費,例如將材料利用率從 90% 提升至 95%,可直接降低 5% 的材料成本;能耗管理方面,精密模切設備(如激光模切機、無塵車間空調系統)能耗較高,需采用節能設備(如變頻電機、節能光源),并合理安排生產計劃,避免設備空轉,例如將生產集中在用電低谷期,可降低電費成本 15%-20%;人工效率方面,通過自動化生產線減少人工依賴,例如一條自動化模切生產線可替代 5-8 名人工,年人工成本節約可達數十萬元,同時通過員工技能培訓提升操作熟練度

此外,企業可設立研發基金,鼓勵研發人員開展自主創新項目,并為研發人員提供深造機會(如攻讀碩士、博士學位,參加行業**技術培訓),提升其專業水平與創新能力;對于**研發人才,需建立完善的激勵機制(如股權激勵、研發成果獎勵),吸引并留住人才。生產技術人才是確保精密模切生產穩定運行的關鍵,其主要職責是操作模切設備、調整工藝參數、處理生產過程中的技術問題,這類人才需具備熟練的設備操作技能、扎實的工藝知識與問題解決能力:培養生產技術人才可通過 “內部培訓 + 師徒制” 模式,企業制定詳細的內部培訓計劃,涵蓋設備操作、工藝參數設置、質量問題處理、設備維護保養等內容,培訓方式包括理論授課、實操培訓、案例分析等;同時,推行師徒制,由經驗豐富的技術骨干擔任師傅,帶領新員工進行實操訓練,幫助新員工快速掌握技能標準精密模切加工工業化進程面臨哪些挑戰?蘇州敬信電子科技為您分析!

各模塊協同運作,形成完整的數字化管理體系。MES 系統是數字化管理的**,主要負責生產現場的實時管控,其功能覆蓋生產計劃下達、工藝參數管理、設備狀態監控、質量檢測數據采集、生產進度跟蹤五大方面:生產計劃下達環節,MES 系統可接收 ERP 系統的訂單需求,自動生成詳細的生產計劃(包括生產批次、設備分配、人員安排),并將計劃下達至各生產工位;工藝參數管理環節,系統可存儲不同產品的模切工藝參數(如壓力、速度、溫度),生產時自動調用,避免人工設置參數的誤差,同時支持工藝參數的版本管理,確保工藝的可追溯性;設備狀態監控環節,通過傳感器實時采集模切機的運行數據(如轉速、溫度、壓力),當設備出現異常(如壓力超標、溫度過高)時,系統自動報警并通知維修人員,減少設備故障停機時間。按應用領域與材料結合分,標準精密模切加工有哪些分類?蘇州敬信電子科技為您劃分!長寧區哪里精密模切加工

標準精密模切加工有哪些分類方式?蘇州敬信電子科技為您梳理!普陀區進口精密模切加工

需借助專業的排版軟件(如 AutoCAD、ArtiosCAD),采用 “緊密嵌套” 排版方式,根據產品形狀特點,將異形件以**小間隙排列,例如對于矩形產品,可采用 “交錯排版” 方式,將相鄰兩排產品的間隙從傳統的 0.5mm 縮小至 0.1-0.2mm;對于圓形或不規則形狀產品,可采用 “蜂窩式排版”,利用圖形互補性減少空隙,通過排版優化,材料利用率可從傳統的 70%-80% 提升至 90%-95%。工藝設計優化方面,可采用 “多圖層復合模切” 工藝,將多種材料通過一次模切完成復合與切割,減少材料浪費,例如在電子標簽加工中,傳統工藝需分別切割基材、膠層、離型紙,再進行人工貼合,材料損耗較大,而復合模切工藝可將三種材料預先疊合,通過一次模切完成成型,損耗率降低 10%-15%;此外,對于卷材材料,可采用 “無廢料模切” 設計,將產品形狀設計為可連續排列的結構,例如將標簽設計為長方形,相鄰標簽共用一條切割線,避免產生多余廢料。廢料回收方面,對于可回收材料(如 PET 薄膜、金屬箔),可建立專門的廢料收集與處理系統,將廢料粉碎后重新加工成原材料,或出售給專業的回收企業,實現資源循環利用,不僅降低材料成本,還能減少環境污染,符合綠色制造的發展趨勢普陀區進口精密模切加工

蘇州敬信電子科技有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在江蘇省等地區的電工電氣中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來蘇州敬信電子科技供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 智能全自動貼片生產線技術指導 2025-12-23

- 進口全自動貼片生產線商家 2025-12-23

- 北京品牌全自動貼片生產線 2025-12-23

- 吳中區生產精密模切加工 2025-12-23

- 張家港全自動貼片生產線答疑解惑 2025-12-23

- 定制全自動貼片生產線分類 2025-12-23

- 江西出口全自動貼片生產線 2025-12-23

- 虎丘區定制精密模切加工 2025-12-23

- 泰州標準全自動貼片生產線 2025-12-23

- 淮安高科技全自動貼片生產線 2025-12-23

- 遼寧常閉光電開關訂購 2025-12-23

- 浙江質量4G天線售后服務 2025-12-23

- 松江區特制真空滅弧室對比價 2025-12-23

- 四川快速保險絲哪家好 2025-12-23

- 云南電站檢測電站現場并網檢測設備廠家直銷 2025-12-23

- 上海高壓控制柜什么價格 2025-12-23

- 徐匯區刻蝕晶圓加熱盤定制 2025-12-23

- 天津空調機房動環監控系統的作用 2025-12-23

- 梁溪區現代空氣污染檢測預算 2025-12-23

- 浙江順-2-丁烯超高純氣體生產廠家 2025-12-23