廣東全自動鋼管法蘭焊接設備管法蘭專機企業(yè)

重力是全位置焊接,尤其是立焊和仰焊時面臨的主要挑戰(zhàn),熔池金屬在重力作用下易發(fā)生流淌,導致焊縫成形不佳甚至產(chǎn)生缺陷。本專機創(chuàng)新的磁控電弧(MAW)技術通過在焊接區(qū)域施加一個可精確控制的橫向交變磁場,實現(xiàn)對電弧和熔池的主動“攪拌”與“約束”。磁場發(fā)生器由專機控制系統(tǒng)同步驅動,其頻率、強度和方向可根據(jù)焊接位置實時調(diào)整。在立焊向上焊時,磁場產(chǎn)生的洛倫茲力可有效對抗重力,起到“托舉”熔池的作用,防止鐵水下淌;在仰焊時,磁場力則能幫助熔池金屬更穩(wěn)定地附著在母材上。此外,磁場對電弧的攪拌作用還能細化焊縫晶粒,有利于提升接頭力學性能。在實際的化工塔器現(xiàn)場安裝環(huán)縫焊接(包含5G、6G位置)中,啟用磁控電弧功能后,仰焊位置的焊縫余高波動從±1.5mm減小到±0.5mm,成形美觀度與平焊位置相當,且無需頻繁調(diào)整焊接參數(shù),明顯提升了全位置焊接的自動化水平和一次合格率。管彎頭管法蘭專機配備特殊角度擺動頭,可精確覆蓋彎頭與法蘭間不同平面的過渡焊縫。廣東全自動鋼管法蘭焊接設備管法蘭專機企業(yè)

為應對市場多變的訂單需求,現(xiàn)代管法蘭專機普遍采用高度模塊化的設計理念。由機架、電控系統(tǒng)、電源等部分保持穩(wěn)定,而執(zhí)行末端如卡盤夾具、焊槍夾持器、保護氣罩等則設計為標準化的快速接口模塊。當需要切換不同管徑范圍時,操作人員只需使用簡單工具,在短時間內(nèi)即可完成相應規(guī)格夾具模塊和焊槍模塊的換裝。電控系統(tǒng)內(nèi)對應的程序模塊與參數(shù)包也會同步切換。這種靈活性使得一臺專機,能夠覆蓋比較大的工件尺寸范圍,大幅提高了設備的利用率和回報率,幫助制造企業(yè)以經(jīng)濟的配置應對從精密儀器管道到大型結構管道的各種法蘭焊接挑戰(zhàn)。安徽儲罐管法蘭專機廠家直銷模塊化設計支持快換裝夾具與焊槍,靈活適應DN50-DN1000等多種法蘭規(guī)格。

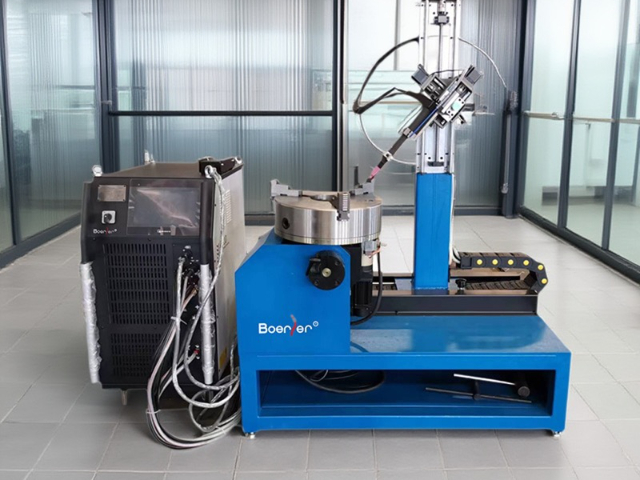

全自動管法蘭焊接機的**自動化單元由高自由度六軸關節(jié)機器人與高精度伺服變位機協(xié)同構成,形成一個完整的柔性焊接工作站。機器人負責焊槍在三維空間內(nèi)的精確定位與姿態(tài)調(diào)整,其重復定位精度可達±0.05mm,確保焊絲前列能始終沿預定軌跡運動。而雙軸或三軸變位機則負責夾持并轉動工件,通過數(shù)控系統(tǒng)與機器人進行聯(lián)動,使待焊的管法蘭焊縫始終處于**理想的“船型”或平焊位置。這種協(xié)同運動解耦了復雜空間焊縫的施焊難題,無論是水平固定管、斜45°固定管還是空間任意角度的法蘭對接,系統(tǒng)都能通過離線編程或示教生成比較好路徑,實現(xiàn)單道或多道焊的連續(xù)、無人化作業(yè)。該方案特別適用于工程機械、船舶制造等小批量、多品種且焊縫位置多變的生產(chǎn)場景,在保證前列焊接質量的同時,將操作人員從繁重、有害的體力勞動中徹底解放出來。

封頭由多塊瓜瓣鋼板拼焊而成,焊縫位于雙曲率空間曲面上,焊接時熔池金屬因重力作用在曲面上不同位置的流向不同,極易導致焊縫余高不均、咬邊或駝峰等缺陷。本專機的自適應擺動控制系統(tǒng),集成了高精度傾角傳感器與電弧傳感技術,能實時感知焊槍相對于局部曲面法向的姿態(tài)以及熔池狀態(tài)。智能算法根據(jù)焊縫所處的經(jīng)緯度位置(如平頂區(qū)域、過渡區(qū)、直邊段)以及當前的焊接位置(平焊、上坡焊、下坡焊),動態(tài)調(diào)整擺動幅度、頻率、兩側停留時間以及送絲速度。例如,在下坡焊段,算法會自動減小擺動幅度、縮短下側停留并降低送絲速度,以抵抗熔池下淌;在上坡焊段,則增加上側停留時間以確保熔合。通過這種毫秒級的動態(tài)調(diào)整,實現(xiàn)了對曲面焊縫熔池金屬流動的精細“塑形”,使得整條空間曲線焊縫的余高和熔寬均勻一致,外觀成形美觀,且內(nèi)部質量經(jīng)UT檢測無未熔合缺陷,為后續(xù)封頭的整體冷旋壓或沖壓成型提供了完美的拼焊坯料。搭載脈沖協(xié)同雙送絲系統(tǒng),兼顧打底焊道熔透與填充蓋面效率。

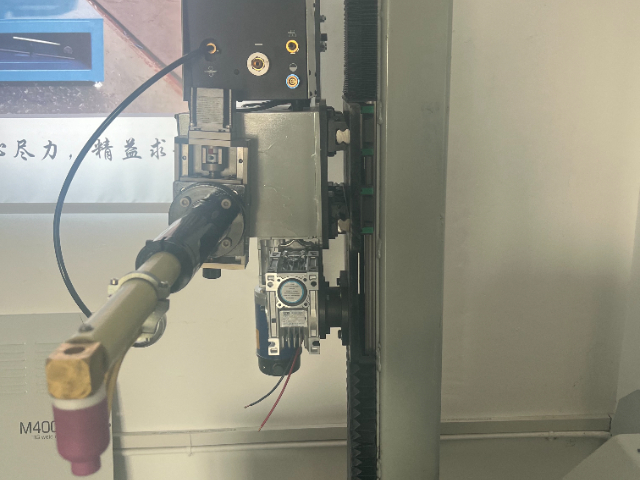

該設計采用快換接口系統(tǒng),包含電氣接口(動力線、控制線)、氣路接口(保護氣、冷卻氣)和水路接口(進出水)的集成化連接。所有接口均采用航空插頭式設計,具有防錯插結構,操作人員只需旋轉120°即可完成鎖定。系統(tǒng)配備三種焊炬頭的智能識別芯片,當安裝TIG焊槍時控制器自動切換為恒流特性,安裝MIG焊槍時切換為恒壓特性,安裝等離子焊槍時則啟動聯(lián)合特性。專業(yè)工具車集成有焊炬頭預熱功能,在切換前將備用焊槍預熱至80℃,避免冷態(tài)焊槍影響起弧穩(wěn)定性。在壓力容器制造車間,該設計使單臺設備可交替完成筒體縱縫的MAG打底焊、TIG熱絲填充焊和等離子蓋面焊,在焊接9%Ni鋼低溫儲罐時,通過三種工藝的優(yōu)勢組合,使-196℃沖擊功從傳統(tǒng)單一工藝的72J提升至156J。設備利用率因此提高2.3倍,焊材庫存種類減少40%,特別適合多品種小批量的重型裝備制造場景。專機配置雙送絲系統(tǒng),支持冷絲/熱絲填充的任意組合,提升熔敷效率與工藝柔性。安徽暖氣管管法蘭專機教程

采用水冷式寬幅擺動焊槍,擺幅30mm,可連續(xù)焊接厚壁工件而不發(fā)生過熱。廣東全自動鋼管法蘭焊接設備管法蘭專機企業(yè)

焊接不銹鋼、鎳基合金、雙相鋼等高合金管道時,對層間溫度和根部保護的控制至關重要,直接影響接頭耐腐蝕性和力學性能。本專機為此集成了專業(yè)化模塊。智能溫控系統(tǒng)通過多個紅外測溫點實時監(jiān)測焊縫及熱影響區(qū)溫度,并顯示溫度云圖。焊接過程中,系統(tǒng)嚴格將層間溫度控制在工藝要求范圍內(nèi)(如雙相鋼要求低于150℃),一旦超限自動暫停焊接并啟動輔助冷卻,待溫度降至下限后再自動續(xù)焊。背面保護模塊則采用分段式或整體式充氬設計,通過高精度流量計和壓力傳感器,確保管道內(nèi)部惰性氣體氛圍均勻穩(wěn)定,氧氣含量低于50ppm,保障根部焊縫金屬的純凈度與成型質量。該集成化方案將高合金材料焊接的苛刻工藝要求轉化為可自動執(zhí)行的精細程序,很大程度減少了人為因素波動,是化工、核電、海洋工程中高附加值合金管道自動化焊接的可靠保障。廣東全自動鋼管法蘭焊接設備管法蘭專機企業(yè)

昆山博爾勒自動化科技有限公司在同行業(yè)領域中,一直處在一個不斷銳意進取,不斷制造創(chuàng)新的市場高度,多年以來致力于發(fā)展富有創(chuàng)新價值理念的產(chǎn)品標準,在江蘇省等地區(qū)的機械及行業(yè)設備中始終保持良好的商業(yè)口碑,成績讓我們喜悅,但不會讓我們止步,殘酷的市場磨煉了我們堅強不屈的意志,和諧溫馨的工作環(huán)境,富有營養(yǎng)的公司土壤滋養(yǎng)著我們不斷開拓創(chuàng)新,勇于進取的無限潛力,昆山博爾勒自動化科技供應攜手大家一起走向共同輝煌的未來,回首過去,我們不會因為取得了一點點成績而沾沾自喜,相反的是面對競爭越來越激烈的市場氛圍,我們更要明確自己的不足,做好迎接新挑戰(zhàn)的準備,要不畏困難,激流勇進,以一個更嶄新的精神面貌迎接大家,共同走向輝煌回來!

- 湖南碳鋼管管板焊接機多少錢 2025-12-22

- 廣東全自動鋼管法蘭焊接設備管法蘭專機企業(yè) 2025-12-22

- 青島壁厚3mm以下薄壁焊接機價格 2025-12-22

- 陜西圓管管法蘭專機焊接電源 2025-12-22

- 山東碳鋼管法蘭專機報價 2025-12-22

- 水管焊接機電話 2025-12-22

- 江蘇狹小空間管焊機直銷商 2025-12-22

- 山東智能不銹鋼管焊接機調(diào)試方法 2025-12-22

- 江蘇360度管焊機工廠店 2025-12-22

- 上海管板內(nèi)孔焊機管板焊接機費用 2025-12-22

- 崇明區(qū)辦公用釹鐵硼操作 2025-12-22

- 小型智能語音助手內(nèi)容 2025-12-22

- 廣東工業(yè)六軸發(fā)展 2025-12-22

- 無錫單孔膜曝氣器商家 2025-12-22

- 南通比較好的光學鏡頭規(guī)格尺寸 2025-12-22

- 成都別墅中央空調(diào)智能控制智能化設計 2025-12-22

- 合肥多頭涂覆機公司 2025-12-22

- 浦東新區(qū)PCB板誠信合作 2025-12-22

- 陜西真空泵服務 2025-12-22

- 江蘇靜音型油浸電機源頭廠家 2025-12-22