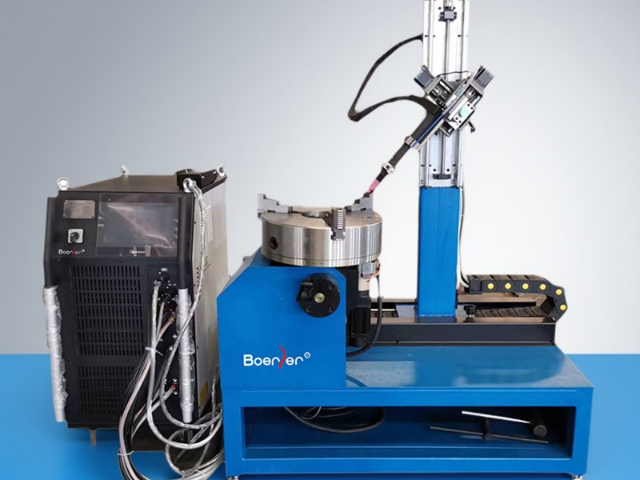

陜西圓管管法蘭專機焊接電源

焊接不銹鋼、鎳基合金、雙相鋼等高合金管道時,對層間溫度和根部保護的控制至關重要,直接影響接頭耐腐蝕性和力學性能。本專機為此集成了專業化模塊。智能溫控系統通過多個紅外測溫點實時監測焊縫及熱影響區溫度,并顯示溫度云圖。焊接過程中,系統嚴格將層間溫度控制在工藝要求范圍內(如雙相鋼要求低于150℃),一旦超限自動暫停焊接并啟動輔助冷卻,待溫度降至下限后再自動續焊。背面保護模塊則采用分段式或整體式充氬設計,通過高精度流量計和壓力傳感器,確保管道內部惰性氣體氛圍均勻穩定,氧氣含量低于50ppm,保障根部焊縫金屬的純凈度與成型質量。該集成化方案將高合金材料焊接的苛刻工藝要求轉化為可自動執行的精細程序,很大程度減少了人為因素波動,是化工、核電、海洋工程中高附加值合金管道自動化焊接的可靠保障。專機采用電弧電壓跟隨技術,實時補償工件熱變形導致的弧長波動,精度達±0.05mm。陜西圓管管法蘭專機焊接電源

該專機針對石油化工、電站建設中管道全位置(5G水平固定、6G傾斜固定)焊接的嚴苛要求,內置了強大的自適應焊接系統。系統在于其位置識別與參數動態匹配功能。通過高精度編碼器實時獲取焊槍相對于管道圓周的位置角度,系統能自動識別當前處于平焊、立焊、仰焊或是過渡區域。針對每一位置的重力與熔池行為特點,系統毫秒級調用預置的優化參數組合,智能調節脈沖波形(峰值電流、基值電流、頻率)、焊接速度、送絲速度及氣體流量。例如,在仰焊位置,系統自動增加脈沖頻率、降低平均電流并采用精密的電弧力控制,以抵抗熔池下墜;在立焊位置,則優化擺動參數以確保側壁熔合。操作人員需選擇材質、壁厚與坡口形式,即可啟動全位置自適應焊接循環,徹底告別了傳統焊接中依賴焊工手動頻繁調整參數的困境。這極大降低了操作門檻,確保了整圈環縫質量的均一性與高合格率,特別適用于現場安裝中空間受限、姿態固定的高壓管道焊接。山東管法蘭專機焊接技巧內置預編系統,可根據坡口情況,自動匹配標準焊接工藝規程(WPS)。

本專機將焊接工程師的工藝選擇經驗編碼化為可執行的系統規則庫。焊接前,專機的激光掃描系統會精確測量接頭的實際坡口角度、根部間隙、錯邊量等幾何特征。這些實測數據被輸入系統后,系統首先將其與預設的“理想接頭”模型進行比對,判斷其屬于正常工況還是存在裝配偏差。隨后,系統依據內置的龐大數據規則——該規則庫融合了材料學、傳熱學、熔池流體力學原理以及大量工藝試驗數據——進行智能推理。例如,針對“15mm厚Q345R鋼板,V型坡口60°,實測間隙2.5mm(標準為2.0mm)”的情況,系統會自動推薦“微調電流下限、采用小幅擺動并降低0.1m/min焊接速度”的修正工藝,以補償間隙增大帶來的熱輸入相對不足風險。整個過程在數秒內完成,并自動完成焊接參數的裝載。這極大地降低了對操作者個人經驗的依賴,尤其適用于多品種、小批量的生產模式,確保了即使在工件裝配存在一定波動的情況下,依然能輸出穩定可靠的焊接工藝,從源頭保障焊縫質量。

對于超厚壁管道(如核電主管道、重型化工管道),傳統V型或U型坡口需要填充的金屬體積巨大,導致焊接周期長、變形大、材料成本高。本專機基于窄間隙焊接(Narrow Gap Welding)理念設計,采用特殊的I型或極小角度的坡口(通常寬度8-12mm)。專機配備了超長桿身的特制焊槍,能夠深入窄縫進行焊接。配合高精度的多層多道路徑規劃軟件,系統可自動編排數十甚至上百道細微焊道的焊接順序,確保側壁完全熔合。與寬坡口相比,窄間隙坡口需填充的截面積減少可達60%以上,相應地節省約40%的焊材消耗,焊接時間縮短約50%。更重要的是,由于焊縫金屬填充量大幅減少,產生的焊接殘余應力和整體變形也明細降低,提升了結構的尺寸穩定性與疲勞性能。該專機通常集成有電弧或視覺傳感,以監控窄縫內的熔池狀態,防止未熔合缺陷。此技術是實現厚壁管道高效、質量、低成本焊接的關鍵,是重型裝備制造領域的先進工藝。碳鋼法蘭專機搭載雙絲MAG系統,焊接效率較傳統單絲提升60%以上。

該設計采用快換接口系統,包含電氣接口(動力線、控制線)、氣路接口(保護氣、冷卻氣)和水路接口(進出水)的集成化連接。所有接口均采用航空插頭式設計,具有防錯插結構,操作人員只需旋轉120°即可完成鎖定。系統配備三種焊炬頭的智能識別芯片,當安裝TIG焊槍時控制器自動切換為恒流特性,安裝MIG焊槍時切換為恒壓特性,安裝等離子焊槍時則啟動聯合特性。專業工具車集成有焊炬頭預熱功能,在切換前將備用焊槍預熱至80℃,避免冷態焊槍影響起弧穩定性。在壓力容器制造車間,該設計使單臺設備可交替完成筒體縱縫的MAG打底焊、TIG熱絲填充焊和等離子蓋面焊,在焊接9%Ni鋼低溫儲罐時,通過三種工藝的優勢組合,使-196℃沖擊功從傳統單一工藝的72J提升至156J。設備利用率因此提高2.3倍,焊材庫存種類減少40%,特別適合多品種小批量的重型裝備制造場景。整機符合IP54防護等級,關鍵運動部件具備高剛性,適應車間長期穩定運行的嚴苛環境。陜西圓管管法蘭專機焊接電源

設備搭載雙脈沖MIG/MAG電源,通過熔滴精細成型,降低飛濺率并改善焊縫外觀成形。陜西圓管管法蘭專機焊接電源

為實現焊接質量的可追溯性與數字化管理,本專機內置了強大的數據采集與記錄系統。系統以不低于100Hz的采樣頻率,全程同步記錄焊接過程中的所有關鍵參數,包括各軸運動位置與速度、焊接電流電壓的真實波形、送絲速度、保護氣流量、層間溫度等,并打上精確的時間戳。更重要的是,所有偏離預設工藝窗口的異常事件(如超限報警)都會被自動標記和存儲。這些海量數據通過邊緣計算單元進行初步處理和分析,形成每一條焊縫的“數字孿生”記錄。用戶可通過人機界面實時查看趨勢曲線,也可在焊后調取任意焊道的歷史數據進行回溯分析。該功能對于航空航天、核電等有嚴格質量體系要求的行業至關重要,它為每一條焊縫提供了完整的“電子履歷”,滿足了工藝紀律檢查和質量審計的要求。當出現質量異議時,可通過數據回溯精細定位問題發生的時刻與工藝狀態,為原因分析和工藝改進提供了客觀、精細的數據基礎,從而推動焊接生產從“經驗驅動”向“數據驅動”的深刻轉變。陜西圓管管法蘭專機焊接電源

昆山博爾勒自動化科技有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在江蘇省等地區的機械及行業設備中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來昆山博爾勒自動化科技供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 湖南碳鋼管管板焊接機多少錢 2025-12-22

- 廣東全自動鋼管法蘭焊接設備管法蘭專機企業 2025-12-22

- 青島壁厚3mm以下薄壁焊接機價格 2025-12-22

- 陜西圓管管法蘭專機焊接電源 2025-12-22

- 山東碳鋼管法蘭專機報價 2025-12-22

- 水管焊接機電話 2025-12-22

- 江蘇狹小空間管焊機直銷商 2025-12-22

- 山東智能不銹鋼管焊接機調試方法 2025-12-22

- 江蘇360度管焊機工廠店 2025-12-22

- 上海管板內孔焊機管板焊接機費用 2025-12-22

- 小型智能語音助手內容 2025-12-22

- 廣東工業六軸發展 2025-12-22

- 無錫單孔膜曝氣器商家 2025-12-22

- 南通比較好的光學鏡頭規格尺寸 2025-12-22

- 成都別墅中央空調智能控制智能化設計 2025-12-22

- 合肥多頭涂覆機公司 2025-12-22

- 浦東新區PCB板誠信合作 2025-12-22

- 陜西真空泵服務 2025-12-22

- 江蘇靜音型油浸電機源頭廠家 2025-12-22

- 奉賢區安裝粉體流換熱器哪個好 2025-12-22