干細胞GMP車間裝修時長

生物疫苗生產的特殊性在于,任何微生物污染都可能導致整批次產品報廢,甚至引發公共衛生風險,因此 “無菌控制” 是生物疫苗 GMP 車間的主要技術要點。從硬件設計來看,主要生產區需采用負壓隔離設計,確保空氣從潔凈區向非潔凈區單向流動,防止疫苗生產過程中有害物質泄漏;通風系統需配備三級過濾裝置,初效過濾去除大顆粒雜質,中效過濾攔截粉塵,高效過濾實現百級潔凈標準,同時定期更換過濾器并記錄更換周期。在軟件管理上,需建立 “預防為主” 的風險防控體系:例如對進入車間的人員進行嚴格培訓,考核合格后方可上崗;物料需經過紫外線或臭氧消毒,且每批次物料都需留存樣品以備追溯;車間環境參數(溫度、濕度、潔凈度)需實時監測,一旦超出設定范圍立即觸發報警,通過硬件與軟件的協同,為生物疫苗安全生產構建 “雙重防護網”。GMP 車間以無菌化設計為中心,構建醫藥 / 食品生產的安全防護屏障。干細胞GMP車間裝修時長

GMP車間

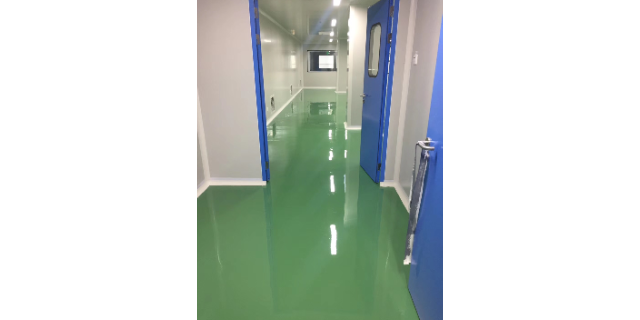

GMP 車間施工過程復雜,涉及多個專業領域的協同作業,勵康凈化通過科學的施工管理確保工程質量與進度。在施工前,勵康制定詳細的施工計劃,明確各專業的施工順序與時間節點,避免交叉作業分歧;施工過程中,安排專業監理人員全程監督,嚴格按照設計圖紙與規范要求施工,對每一道工序進行質量驗收,不合格的工序必須整改后才能進入下一道;同時建立高效的溝通機制,及時解決施工中遇到的問題,確保工程按時交付。這種嚴謹的施工管理模式,讓勵康的 GMP 車間工程質量得到客戶一致認可。梅州十級潔凈GMP車間規劃時長GMP 車間地面、墻面選無縫易清潔材質,如 PVC 地板、彩鋼板,便于日常消毒。

未來GMP車間將呈現“更智能、更高效、更綠色、更靈活”的發展趨勢。技術創新方面,模塊化建設模式將得到廣泛應用,通過工廠預制標準化模塊,現場組裝,縮短建設周期30%-50%,且便于后期擴建與改造;連續生產技術將逐步替代傳統的批次生產,實現生產過程的連續化、自動化,提高生產效率與產品質量穩定性。智能化方面,數字孿生技術將應用于GMP車間,構建虛擬車間模型,實現生產過程的模擬、優化與預測;AI技術將深度融入生產與質量管理,實現異常檢測、質量預測、智能決策等功能。綠色方面,將更多采用節能、環保、可循環的材料與設備,推廣清潔能源應用,實現“零排放、零污染”生產,助力醫藥產業的可持續發展。

GMP 車間的廢棄物需按性質分類管理,分為一般廢棄物、危險廢棄物、醫療廢棄物等。一般廢棄物如生活垃圾、包裝材料等,需集中收集后由環衛部門處置;危險廢棄物如廢棄化學試劑、含溶劑的廢液、污染的物料等,需裝入容器,貼上危險廢物標識,交由有資質的危廢處理單位處置;醫療廢棄物如使用過的注射器、手套、防護服等,需經高壓滅菌處理后再交由醫療廢物處理單位處置。車間需設置廢棄物暫存間,分類存放各類廢棄物,防止泄露與擴散。同時,需符合環保法規要求,生產廢水經處理達標后排放,廢氣經收集凈化后排放,噪聲控制在國家標準范圍內,實現綠色生產。GMP 車間配備高效空氣凈化系統,顆粒物去除率達 99.9% 以上。

通風系統是 GMP 車間維持潔凈環境的 “心臟”,其設計需圍繞 “參數準確控制” 與 “節能降耗” 兩大目標展開。不同行業的 GMP 車間對通風系統的要求差異明顯:例如生物制藥車間需控制潔凈區與非潔凈區的壓差在 10-15Pa,防止空氣倒流;LED 芯片生產車間需控制新風量與排風量平衡,避免車間內產生負壓。主要參數控制依賴于先進的設備與監測技術,例如采用變風量通風系統,可根據車間生產負荷實時調整風量 —— 生產高峰時增大風量確保潔凈度,低谷時減少風量降低能耗;同時配備風量傳感器與壓差變送器,實時采集數據并上傳至控制系統,管理人員可遠程監控并調整參數。節能優化需從設計源頭入手,例如采用熱回收裝置,將排風中的熱量回收至新風系統,降低空調負荷;選用高效節能的風機與電機,減少運行能耗。通過參數準確控制與節能設計的結合,通風系統既能滿足 GMP 車間的潔凈要求,又能降低后期運營成本。全流程恒溫恒濕控制,GMP 車間確保產品質量穩定性與一致性。鹽田區三類醫療器械GMP車間凈化公司排名

GMP 車間的能耗優化設計,助力企業實現綠色低碳生產。干細胞GMP車間裝修時長

口服制劑 GMP 車間主要用于片劑、膠囊劑、顆粒劑等口服固體制劑的生產,工藝特點是生產流程長、環節多、易產生粉塵。車間布局需按生產工藝順序分為原輔料處理區、制粒干燥區、壓片包衣區、制劑分裝區、外包裝區等,各區域之間設置合理的緩沖與隔離設施。制粒干燥區與壓片包衣區需設置負壓除塵系統,防止粉塵擴散,設備需配備密閉式粉塵收集裝置;內包裝區潔凈度需達到 C 級或 D 級標準,采用自動化包裝設備,減少人為操作。此外,車間需設置單獨的物料粉碎間,采用防爆設計,防止意外發生;原輔料與成品倉庫需具備防潮、防蟲、防鼠設施,確保物料與成品質量穩定。干細胞GMP車間裝修時長

- 四川百級潔凈GMP車間規劃公司 2025-12-23

- 廣州蛋糕GMP車間裝修 2025-12-23

- 干細胞GMP車間裝修時長 2025-12-23

- 廣東寵物試劑GMP車間凈化公司哪家好 2025-12-23

- 茂名十級潔凈GMP車間規劃公司 2025-12-23

- 潮州千級GMP車間裝修公司排名 2025-12-23

- 云浮千級GMP車間裝修設計 2025-12-23

- 羅湖區食品GMP車間設計公司哪家好 2025-12-22

- 黑龍江醫療器械GMP車間裝修設計 2025-12-22

- 龍華區體外診斷試劑GMP車間凈化公司 2025-12-22

- 上海到福建長途大件物流配送公司 2025-12-23

- 松江區外包智能辦公系統廠家電話 2025-12-23

- 上海本地公墓預約 2025-12-23

- 貿易設計服務咨詢報價 2025-12-23

- 無錫質量住宅室內裝飾裝修平臺 2025-12-23

- 臺山推薦的視頻魔方方法 2025-12-23

- 河南V3pro是什么 2025-12-23

- 山東二手車銷售 2025-12-23

- 鼓樓區咨詢廣告設計聯系人 2025-12-23

- 河北創業項目加盟 2025-12-23