上海仿真模擬譜分析

未來發展趨勢與挑戰展望未來,模擬仿真技術正朝著更高集成化、智能化和普惠化的方向飛速發展。與人工智能(AI)和機器學習(ML)的深度融合是**趨勢,AI不僅能用于優化仿真模型參數,還能構建更智能的代理行為,甚至從仿真產生的大數據中自動學習并發現新知識,形成“仿真-學習-優化”的閉環。數字孿生(DigitalTwin)作為仿真的高級形態,旨在實現與物理實體實時同步、雙向交互,將成為智能制造和智慧城市的**。云計算技術使得復雜的仿真能力得以通過服務形式提供,降低了使用門檻。然而,挑戰依然存在:構建高保真度的模型需要深厚的領域知識和數據支撐;“垃圾進,垃圾出”的原則意味著模型準確性嚴重依賴輸入數據的質量;計算復雜模型仍需消耗大量資源;以及如何驗證和確認(V&V)仿真模型使其結果可信,始終是學術界和工業界持續研究的課題。盡管如此,作為洞察未來的“水晶球”,模擬仿真的重要性必將與日俱增。 深海環境模擬試驗裝置,針對生物樣品試驗,如何設計安全、無損的樣品投放與回收方案?上海仿真模擬譜分析

模擬仿真的關鍵技術與方法模擬仿真的實現依賴于一系列關鍵技術和方法。首先是對系統的“建模”,即用數學方程、算法和邏輯規則來精確描述目標系統的運作機制,這是仿真的基石。根據系統的特性,主要采用三種方法:離散事件仿真(DiscreteEventSimulation),它將系統變化視為一系列在特定時間點瞬間發生的離散事件,常用于物流、排隊和服務系統;連續系統仿真(ContinuousSimulation),通過微分方程描述狀態隨時間連續變化的系統,如物理、化學和生態系統;以及基于智能體的仿真(Agent-BasedSimulation),通過定義具有自主性和交互性的多個智能體來模擬復雜的涌現行為,適用于社會、經濟和流行病學研究。此外,現代仿真還高度依賴高性能計算(HPC)來處理海量數據,并利用虛擬現實(VR)和增強現實(AR)技術提供沉浸式的可視化體驗,使分析結果更加直觀。 廣西仿真模擬粘塑性分析決策者應如何根據仿真的目的(如概念探索、詳細設計、操作訓練)來制定不同的保真度策略?

智能制造與數字工廠-生產線優化與故障預測某汽車制造商計劃投產一款新車型,其在建設實體生產線前,先利用離散事件仿真工具構建了整個焊裝車間的數字孿生體。模型包含數百臺機器人、AGV小車、傳送帶及庫存點的精確參數與邏輯關系。工程師通過仿真,分析了不同生產節拍、設備布局和維護計劃下的產能、瓶頸及能耗情況,模擬了突發設備故障對整線產量的沖擊,并測試了基于算法的動態調度策略的魯棒性。此外,通過集成物聯網數據與機器學習模型,該數字孿生體能實時映射實體車間狀態,并預測關鍵部件剩余壽命,實現預測性維護,比較大限度減少非計劃停機。

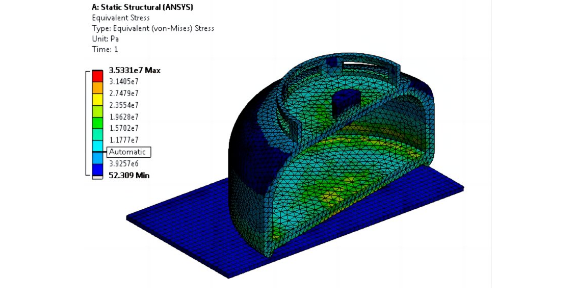

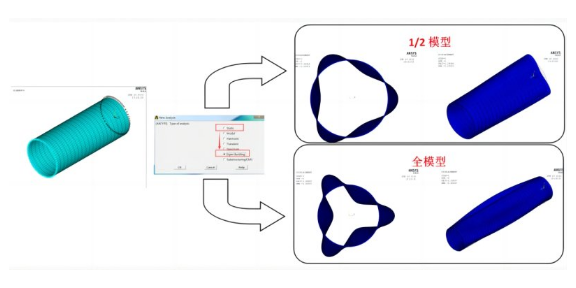

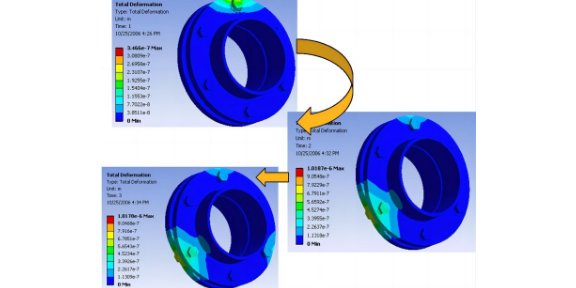

彈塑性分析是工程領域中評估材料或結構在受到較大外力作用時發生彈性和塑性變形的行為的過程。這種分析對于理解材料在極限狀態下的力學行為、預測結構的承載能力以及評估結構的安全性至關重要。仿真模擬作為一種強大的工具,在彈塑性分析中發揮著關鍵作用,能夠幫助工程師預測材料或結構的彈塑性響應,為實際工程應用提供重要的設計依據。粘彈性分析是研究和評估材料在受到外力作用時表現出的既有彈性又有粘性特性的過程。粘彈性材料在受力時,會同時展現出彈性和粘性的行為,即在受到外力后既有瞬時恢復形變的能力,又有隨時間逐漸恢復的粘性流動。這種分析對于理解材料的復雜力學行為、預測結構的長期性能以及評估材料的耐久性至關重要。仿真模擬作為一種有效的工具,在粘彈性分析中發揮著重要作用,能夠幫助工程師預測材料或結構的粘彈性響應,并為實際應用提供指導。許多復雜系統(如人體、城市交通、全球供應鏈)涉及從微觀到宏觀的多個尺度。

在設計階段,仿真模擬可以幫助工程師預測建筑物的結構性能,包括承載能力、變形、振動等。通過建立建筑物的三維模型和仿真環境,工程師可以模擬不同荷載條件下的結構響應,從而優化設計方案,確保建筑物在各種工況下的安全性。 在施工階段,仿真模擬可以用于預測施工過程中的各種情況,如施工順序、施工方法的選擇、施工過程中的結構變形等。通過仿真模擬,工程師可以制定更加科學合理的施工方案,減少施工過程中的風險,確保施工質量和進度。 在建筑物使用過程中,需要進行定期的維護和保養。仿真模擬可以用于預測建筑物的使用壽命、疲勞損傷等,幫助工程師制定維護計劃,及時發現和處理潛在的安全隱患,延長建筑物的使用壽命。如何將強化學習(RL)智能體集成到傳統的離散事件仿真中?廣西仿真模擬粘塑性分析

虛擬環境中模擬真實系統,預測行為,降低試錯成本與風險。上海仿真模擬譜分析

在實施昂貴的物理安裝之前,對機器人工作站和自動化生產線進行虛擬仿真,是現代智能制造的標準前置流程。利用專業的機器人仿真軟件,工程師可以在虛擬三維空間中完整地構建出整個生產單元,包括機器人型號、工具末端執行器、傳送帶、機床、安全圍欄等所有元素。通過模擬,可以精細規劃機器人的運動軌跡,優化其動作序列以節拍時間,并進行碰撞檢測和可達性分析,確保機器人在工作中不會與設備、環境或自身發生干涉。更進一步,可以進行“虛擬調試”,將仿真系統與實際的PLC(可編程邏輯控制器)連接,在不影響實體生產的情況下,對控制邏輯和代碼進行***的測試與驗證。這種方法極大地減少了現場調試時間、避免了因設計失誤造成的設備損傷和停產風險,確保了自動化系統從部署之初就能高效、流暢地運行,是建設“數字孿生”智能工廠的基石。上海仿真模擬譜分析

- 黑龍江仿真模擬結構優化設計 2025-12-23

- 重慶快開門設備疲勞設計 2025-12-23

- 上海快開門設備分析設計價格 2025-12-23

- 上海仿真模擬譜分析 2025-12-23

- 山東仿真模擬熱-流耦合 2025-12-23

- 壓力容器ANSYS分析設計哪家好 2025-12-23

- 湖南仿真模擬電磁-熱耦合分析 2025-12-23

- 甘肅仿真模擬動態分析 2025-12-23

- 海洋環境模擬試驗多少錢 2025-12-23

- 甘肅超高壓水壓試驗機 2025-12-22

- 不銹鋼板螺母點焊機專機 2025-12-23

- 貴州編織袋衛星式柔版印刷機價格 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 濱湖區數控機床制造標準 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23