中山空調恒溫恒濕控制公司

化妝品生產的乳化車間,溫濕度的穩定是保證產品質地均勻的重點。超科科技的恒溫恒濕系統在此場景中,通過夾套式換熱器與超聲波加濕器的協同工作,將乳化鍋周邊環境溫度精確控制在 30±1℃,相對濕度穩定在 40±3% RH,有效防止了原料在乳化過程中因溫度波動出現分層現象。系統配備的潔凈室級空氣過濾裝置,可過濾 99.9% 的 0.3μm 以上微粒,滿足化妝品生產的 GMPC 標準。某化妝品企業應用后,產品粘度偏差控制在 5% 以內,批次間一致性提升,客戶投訴率下降 40%。恒溫恒濕控制系統內置高精度傳感器,實時監測環境變化。中山空調恒溫恒濕控制公司

食品加工廠的潔凈車間對溫濕度和衛生條件均有嚴格要求,超科自動化的中央空調恒溫恒濕控制系統滿足這些需求。在烘焙車間,系統將溫度控制在 24±1℃,濕度維持在 50-55% RH,確保面團發酵均勻,產品口感一致,烘焙成品率提高 12%。對于乳制品車間,系統溫度控制在 18-20℃,濕度控制在 45-50% RH,抑制細菌繁殖,同時防止設備表面凝露污染產品。系統采用不銹鋼材質的風道與加濕器,避免銹蝕產生的雜質污染,符合食品級衛生標準。某食品企業使用該系統后,產品微生物檢測合格率提升至 100%,生產車間通過了 FDA 認證,成功進入國際市場。珠海工廠恒溫恒濕控制系統公司恒溫恒濕控制系統使用環境無害材料,符合綠色節能標準。

體育館的比賽和觀賽環境需要合理的溫濕度控制,超科自動化的中央空調恒溫恒濕控制系統能滿足大型賽事的要求。系統將比賽區溫度控制在 20-22℃,濕度 50-60% RH,這個環境能讓運動員保持比較好競技狀態,減少因高溫高濕導致的體力消耗過快。觀眾區溫度稍高,維持在 24-26℃,濕度 55-65% RH,提升觀賽舒適度,同時避免與比賽區溫差過大導致的氣流干擾。系統支持根據賽事類型調整參數,籃球比賽時加強空氣流通,羽毛球比賽時精細控制風速≤0.2m/s,確保比賽公平公正。某大型體育館應用這套系統后,成功舉辦了多項國際賽事,運動員和觀眾對環境的滿意度均超過 90%,場館運營口碑提升。

能源管理系統集成方案是BEMS系統通過實時采集128個能源計量點的數據(精度0.5級),構建三維能效模型,意在實現精細集成。廣州超科的EnergyOpt平臺包含:1)分項計量模塊(照明/空調/動力插座等);2)負荷預測模塊(LSTM神經網絡,預測誤差<8%);3)動態電價響應模塊。在越秀金融大廈項目中,系統通過谷電蓄冷(4.5萬RT·h)和峰值限負荷(降低15%)策略,年節省電費293萬元。系統支持與光伏、儲能設備聯動,實現微電網協調控制。專注恒溫恒濕,超科自動化產品品質有保障。

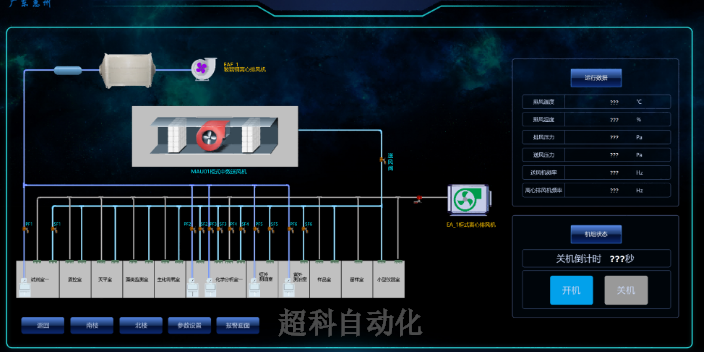

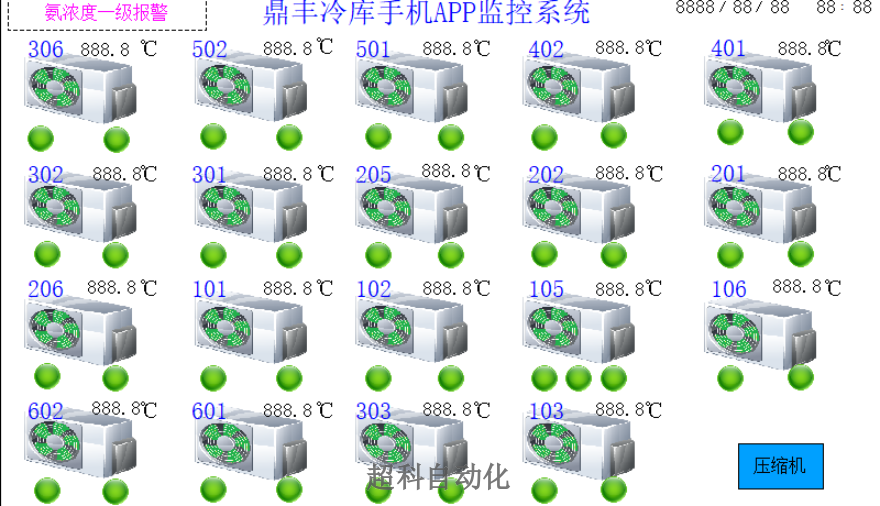

特殊環境的控制方案設計對于半導體潔凈室(Class100級)這類特殊場景,廣州超科提出"雙環控制架構":內環控制FFU風速(0.35-0.55m/s可調),外環調節溫濕度。關鍵技術包括:1)采用層流送風,風速不均勻度<15%;2)設置氣壓梯度(相鄰房間壓差≥5Pa);3)使用316L不銹鋼風管,內表面粗糙度Ra≤0.8μm。在東莞某芯片廠項目中,系統實現了23℃±0.2℃/45%±1%RH的極端控制要求,粒子計數達標率100%。基于IoT的遠程監控平臺支持20000個點位的實時數據采集,采樣間隔可配置(1s-1h)。廣州超科開發的CloudHVAC系統具備三項主要功能:1)數字孿生可視化,3D展示設備運行狀態;2)能效KPI自動計算(包括COP、SCOP等12項指標);3)移動端報警推送(支持微信/短信/郵件)。典型案例顯示,運維人員通過手機APP即可完成80%的常規調試,現場服務需求減少60%。系統采用AES-256加密傳輸,滿足等保2.0三級要求。恒溫恒濕控制系統通過智能節能模式,降低了整體能耗。酒店恒溫恒濕控制工程師

恒溫恒濕控制系統通過智能預警系統,提前發現潛在故障并采取措施。中山空調恒溫恒濕控制公司

汽車涂裝車間對溫濕度的準確控制直接影響涂裝質量,超科自動化的系統有效提升了漆面品質。在噴漆室,系統將溫度控制在 20-25℃,濕度維持在 60-70% RH,使漆霧能均勻附著在車身表面,減少橘皮等缺陷,漆面合格率提升 25%。在烘干室,系統可精確控制升溫曲線,不同漆層對應不同的溫濕度參數,確保漆面固化充分,附著力增強。某汽車制造廠引入這套系統后,車身涂裝的返工率下降 40%,漆面光澤度提升 15%,達到豪華車的涂裝標準,車型競爭力增強。中山空調恒溫恒濕控制公司

- 東莞實驗室恒溫恒濕控制費用 2025-12-23

- 長沙酒店高效機房系統廠家 2025-12-23

- 廣州空調集中控制咨詢 2025-12-23

- 東莞無塵車間恒溫恒濕控制技術 2025-12-23

- 深圳廠房恒溫恒濕控制柜 2025-12-23

- 重慶學校高效機房哪家好 2025-12-23

- 深圳工廠高效機房技術 2025-12-23

- 東莞大廈高效機房廠家 2025-12-23

- 長沙工廠高效機房系統 2025-12-23

- 成都智慧高效機房控制方案 2025-12-23

- 遼寧常閉光電開關訂購 2025-12-23

- 浙江質量4G天線售后服務 2025-12-23

- 松江區特制真空滅弧室對比價 2025-12-23

- 四川快速保險絲哪家好 2025-12-23

- 云南電站檢測電站現場并網檢測設備廠家直銷 2025-12-23

- 上海高壓控制柜什么價格 2025-12-23

- 徐匯區刻蝕晶圓加熱盤定制 2025-12-23

- 天津空調機房動環監控系統的作用 2025-12-23

- 梁溪區現代空氣污染檢測預算 2025-12-23

- 浙江順-2-丁烯超高純氣體生產廠家 2025-12-23