生產MES定制

在工業4.0和智能制造的時代背景下,MES的重要性不僅沒有減弱,反而被提升到了一個新的戰略高度。它是構建“數字孿生”中“虛擬車間”的核心數據底座,實時反映物理車間的運行狀態。MES與物聯網、大數據、人工智能等技術的融合,使其從傳統的執行監控系統,演進為具備預測、自適應和自主優化能力的高級應用。例如,通過AI分析歷史數據,MES可以進行預測性維護、智能排產和動態優化工藝參數。因此,MES是實現車間數字化、網絡化和智能化的關鍵樞紐,是邁向智能工廠不可或缺的一步。降低物料損耗5%-15%,減少庫存積壓風險。生產MES定制

MES建立了貫穿產品全生命周期的“一件一檔”數據鏈。通過掃描條碼或RFID,系統能夠精確記錄每一件產品所使用的物料批次、加工設備、操作人員、工藝參數、檢測結果以及生產時間地點。這種精細化的追溯能力,使得在出現質量問題時,能夠快速定位問題源頭,精細召回受影響產品,極大縮短問題響應時間。同時,它也支持正向追溯,可查詢任一物料批次**終被用在了哪些產品上,滿足了醫藥、汽車等高合規性行業的嚴格要求。它也支持正向追溯,可查詢任一物料批次**終被用在了哪些產品上,滿足了醫藥、汽車等高合規性行業的嚴格要求。浙江數字化MES平臺主要功能涵蓋生產調度、質量管理、設備監控與數據采集等模塊。

傳統的采集方式包括手工錄入、條碼/二維碼掃描和RFID射頻識別,其中RFID在在制品跟蹤、刀具管理和倉儲物流中尤為高效。隨著工業物聯網技術的成熟,MES的數據采集能力實現了質的飛躍。通過部署各類傳感器和利用設備通信協議(如OPC UA),MES可以自動、實時、高頻地從生產設備和控制系統中獲取數據,極大地提升了數據的準確性和時效性。基于物聯網的采集,MES能夠實現更精細化的管理:例如,通過實時分析設備振動和電流數據,實現預測性維護,避免非計劃性停機;通過監控每一臺設備的實時能耗,進行能源精細化管理;通過采集每一件產品的全生命周期加工數據,形成可追溯的“數字孿生”。

為適應不同行業和生產模式的獨特需求,先進的MES系統具備高度可配置的工作流與業務流程引擎這一關鍵特點。企業實施人員無需進行復雜的底層代碼開發,即可通過圖形化界面,自定義諸如生產訂單審批、物料領用、異常處理、設備點檢等各類業務流程的規則、路徑和權限。這一特點所帶來的**優勢是賦予了MES系統極強的適應性與靈活性。當企業的業務模式、組織架構或生產工藝發生變化時,管理員可以快速調整系統的工作流,使其與新的運營模式保持同步,從而有效保護了企業的IT投資。無論是從批量生產轉向按訂單制造,還是引入新的質量審核環節,MES系統都能通過配置而非**重來實現平滑演進,支撐企業的業務創新與成長。基于“4M1E”框架(人、機、料、法、環)動態管理生產全要素。

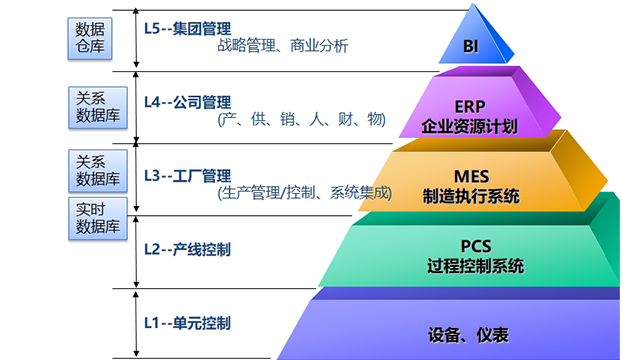

MES,全稱為制造執行系統,是位于上層企業資源計劃系統與底層工業控制系統之間,面向車間層的管理信息系統。它在整個制造企業的信息化架構中扮演著“承上啟下”的關鍵角色。具體而言,MES從ERP系統接收生產計劃,并將其轉化為詳細的、可操作的制造指令,下發給生產設備;同時,它實時采集車間底層設備、人員、物料、方法等各個環節的數據,進行處理與分析后,將車間的實時狀態、進度、質量、消耗等信息反饋給ERP系統,為管理者提供決策支持。因此,MES有效地填補了計劃層與控制層之間的信息鴻溝,是實現生產活動與管理信息無縫集成的“橋梁”。主要功能實時監控,通過設備聯網(IoT)采集生產數據(產量、質量、設備狀態等)。浙江數字化MES平臺

主要功能物料追蹤,管理原材料、半成品流向,支持批次/序列號追溯(醫藥、電子行業必需)。生產MES定制

隨著移動互聯網技術的普及,MES系統正展現出移動化與泛在化接入的鮮明特點。通過配備工業級的移動終端(如PAD、手機)或可穿戴設備,操作員、工程師和管理者可以隨時隨地與MES系統進行交互。這一特點帶來的***優勢是徹底打破了信息交互的物理壁壘,極大提升了組織的協同效率和靈活性。現場操作員可以在產線旁直接掃描物料條碼完成上下料確認;設備工程師在收到系統推送的報警信息后,可手持終端查看設備歷史數據并及時處理,處理結果實時回傳;管理者即使不在工廠,也能通過手機APP審批生產指令、查看關鍵績效指標。這種無處不在的接入能力,確保了正確的人在正確的時間和地點獲取正確的信息并執行正確的操作,構建了一個高度協同、響應敏捷的數字化工作環境。生產MES定制

- 潛伏AGV 2025-12-23

- 上海升級MES平臺 2025-12-23

- 上海如何挑選AGV維護成本 2025-12-23

- 浙江如何挑選AGV行業解決方案 2025-12-23

- MES數據 2025-12-23

- 江蘇林格科技AGV提高生產效率 2025-12-23

- 上海云端MES報表 2025-12-23

- 生產MES定制 2025-12-23

- 江蘇哪里MES系統 2025-12-23

- 生產MES報表 2025-12-22

- 吳興區微動開關誠信合作 2025-12-23

- 珠海醫療設備減速電機促銷價格 2025-12-23

- 如皋品牌AGV智能機器人設備批發 2025-12-23

- 蘇州雙向直流電源說明書 2025-12-23

- 南京二手半導體清洗設備 2025-12-23

- 靜安區高精度均溫加熱盤非標定制 2025-12-23

- 大連哪里智能儀表 2025-12-23

- 臺州光伏模擬設備價格 2025-12-23

- 浙江外置永磁無刷驅動器批發 2025-12-23

- 湖北錫絲總代理 2025-12-23